|

С вздорожанием топлива для обжига глины, продукты из нее становятся все дороже и дороже, кроме того глина

не везде имеется; наконец, современные цементы с их отличными строительными свойствами, современные опыты и исследования

над известью и ее затвердеванием дают строителям новый материал, новые способы приготовления отличных, прочных, красивых

и недорогих изделий, которые все более и более входят в употребление.

По форме это – те же кирпичи, плиты, черепица, трубы и др. искусственные каменные изделия.

Из очень большого числа этих изделий мы кратко рассмотрим лишь некоторые.

Шлаковый кирпич.

На заводах для выплавки чугуна из руд в так называемых доменных печах, получается громадное количество

шлаков – отбросов доменной печи, которые представляют собой расплавленные каменистые примеси руды.

Остывшие шлаки – камневидные и стекловидные куски – в очень больших количествах выбрасывают, как никуда ненужный отброс.

В настоящее время этот материал идет на изготовление цемента, а также на приготовление кирпича.

1. Английские шлаковые кирпичи.

Расплавленную массу шлаков отливают в чугунные формы, затем остывший кирпич, чтобы придать ему прочность,

нагревают докрасна и медленно охлаждают. Получается очень твердый, красивого бурого и черного цвета кирпич, который идет на мостовые,

полы, на фундаменты. Но чаще всего шлак употребляется на изготовление кирпича другим способом.

2. Известково-шлаковые кирпичи.

1) Расплавленный кремнеземистый (кислый) шлак сильной струей холодной воды разбивается в песок или же его толкут

в порошок. Порошок этот перемалывают, смешивают в известной пропорции с известковым тестом и прессуют с помощью парового пресса.

Как видим, состав массы, это – состав гидравлического раствора из шлака с известью. Кирпичи получаются совершенно правильной формы,

с прямыми углами и острыми кромками. Крепостью кирпичи эти несколько превосходят обыкновенные кирпичи, хорошо вяжутся с растворами

и как изделия, приготовленные из очень дешевого материала, сами стоят недорого.

Если изготовленный кирпич подвергнуть действию перегретого пара, то процесс твердения ускоряется и через несколько

часов получается готовый хороший кирпич.

2) При известковых (основных) шлаках кирпич готовится без добавления извести. Мелкий порошок шлаков смешивается

с водою, и из полученного теста формуются кирпичи, которые затем обрабатываются струей углекислого газа.

Процесс происходит в герметически закрывающихся котлах, в которые загружается отформованный кирпич. В котлы эти

направляются продукты горения из доменных печей. Продолжительность процесса 40 - 50 часов.

Иногда к формуемой массе прибавляют крупного шлакового порошка в количестве до 50 %, чем достигается большая

пористость кирпича и облегчается проникание в массу его углекислоты, ускоряющее его затвердевание.

Готовый кирпич дает сопротивление раздроблению в 250 кг на см2, и это

сопротивление со временем увеличивается.

Кирпичи обладают гладкой поверхностью, правильной формой и хорошо скрепляются растворами 1).

1) «Всемирн. техн. обозр.» за 1914 г., № 2.

< В меню > < В начало >

Известково-песчаный кирпич.

Известковые растворы со временем, химически соединяясь с углекислотою воздуха, затвердевают очень крепко, но

ожидать этого затвердевания приходится очень долго, годами. Чтобы ускорить процесс, кирпичи подвергают действию углекислого газа,

выделяемого известково-обжигательными печами. Цель достигается, но кирпич получается не особенно крепким. Для придания ему крепости

кирпич погружают в раствор так называемого жидкого стекла. Дней через 8 после погружения кирпичи настолько окрепнут,

что могут употребляться в дело.

Способы изготовления кирпича из извести с песком, а, главное, способы придания этому кирпичу большей прочности

очень разнообразны.

Все известково-песчаные кирпичи носят название силикатных.

Остановимся еще на одном способе: инженера Ольшевского. Кирпич, приготовленный по этому способу, идет

на облицовку зданий.

Готовится он следующим образом. Известь гасится до состояния порошка и смешивается с мелким кварцевым песком –

в пропорции: на 1 часть извести 10 частей песка; песок берется в состоянии его естественной (грунтовой) влажности; из этой смеси

формуются кирпичи под очень большим давлением (1 500 кг на см2) и осторожно перевозятся

в железные камеры, куда затем впускается пар с давлением в 10 атмосфер. Благодаря высокой температуре

(выше 200o) и давлению, в кирпичах происходят некоторые химические реакции соединения, и по прошествии

10 – 12 часов кирпичи, вынутые из котлов и остывшие, оказываются совершенно затвердевшими. Kирпичи получаются почти белого цвета,

правильной формы и очень прочные. При пробе на раздробление они выдерживают от 100 до 200 кг на см2.

< В меню > < В начало >

Цементно-бетонные изделия.

Бетоном называется смесь гидравлического раствора и мелкого камня (щебня, гравия) с водою. Масса втрамбовывается

в различные формы и, затвердевая, дает прочные изделия.

Цементный раствор и бетон находят большое применение для изготовления различных изделий, употребляемых

в строительном деле, как то: черепицы, тротуарных плит, труб для водоспусков и др., резервуаров для воды, украшений (орнаментов)

для фасадов и т. п.

Состав раствора и бетона должен соответствовать назначению изделия: если надо достичь водопроницаемости,

то берут составы жирные, для работ тонких употребляют состав из цемента и песка без гравия и щебня и т. д.

Все цементные изделия по изготовлении требуют хорошей выдержки, так как не надо забывать, что через месяц

по изготовлении прочность цементного раствора будет равна только 1/3 полной его прочности.

Состав материала может быть разнообразный. Так, например, цементная черепица готовится из 5 частей песка и

2 частей цемента. Форму ей придают сходную с марсельской. Но так как для получения лучшего результата необходимо трамбование,

то форма делается открытой. По достаточном трамбовании черепицу сверху выглаживают фигурною пластиною, придающей ей желобчатый вид,

как у марсельской черепицы, и, наконец, сверху черепицу посыпают чистым цементом и сглаживают той же пластиною окончательно,

от чего она приобретает сверху вид гладкой и ровной поверхности. Отформованная черепица вместе с подкладкой (шаблоном) ставится

на полки (в закрытом помещении); через 1 1/2 - 3 суток ее осторожно снимают с шаблонов и ставят рядами на ребро.

В течении первой недели черепицу необходимо поливать водою 1 - 2 раза в день, защищая ее от резких перемен температуры и сквозного ветра.

По истечении недели ее можно сложить на дворе под навесом, а употреблять в дело не раньше как через 4 – 6 недель.

Размеры черепицы 44 x 22 см, 40 x 20 см и др., толщина не более 12 мм, вес сухой черепицы –

2,4 – 2,8 кг, при насыщении водою может возрасти на 30 %. На 1 м2 кровли идет 13 – 15 шт.

Коньковая черепица весит 4,9 – 5,3 кг.

Тротуарные плиты размером в 26, 35, 45 и даже 53 см, при толщине 7,5 см, формуются в два слоя.

Состав для тротуарных плит тоже разнообразный. Привожу ниже испытанный состав. Нижний слой, толщина 6,3 см, готовится из 6

частей гравия и песка и 1 части цемента; верхние, толщиной в 12 мм – из 2 частей песка и 1 части цемента.

Рис. 1

Рис. 2

Формовка производится на станках очень простого типа и самыми простыми инструментами. Щит размером в 4,5

м2, сколоченный из 25-мм досок, служит полом, на котором смешиваются составные части.

Заготовив две кучки раствора для нижнего и верхнего слоя сразу на 5 – 10 штук плит, формуют плиты на столе, указанном на рис. 1.

Рис. 3

Рис. 4

Рис. 5

Форма а из углового железа1) привинчена к столу, дно ее или подкладка под плиту –

b, съемное, из 25- или 40-миллиметровых досок на шпонках, лежит на поперечных досках с и поднимается вместе с

отформованною плитою при помощи вертикальной тумбы d, рычага pp с педалью n. Борты x с 3 сторон стола

не дают просыпаться раствору на пол. Подкладок b для плит должно быть заготовлено много. Бетон накладывается лопатою в форму

и утрамбовывается молотком-трамбовкою (рис. 2); затем ударами молотка по деревянному бруску, окованному снизу железною полосой

(рис. 3), бетонная масса осаживается на толщину верхнего слоя вглубь формы, освободившееся место заполняется раствором для верхнего

слоя, раствор сглаживается большою штукатурною лопаточкой (рис. 4), уколачивается железною или стальною линейкою (рис. 5),

которою затем срезается излишек раствора.

Рис. 6

Рис. 7

После этого педалью плита поднимается, снимается со стола вместе с подкладкою b

(рис. 1), сглаживается гладкою стальною линейкою и длинною лопаточкою (рис. 6), углы обделываются фаской а при помощи терочки

(рис. 7). Перед сглаживанием плиты, ее влажную поверхность посыпают чистым цементом, от чего получается более гладкая поверхность

и более прочный верхний слой.

Бетонные трубы формуются в специальных формах, довольно разнообразных по устройству и сложных.

Рассматривать их не будем.

Пустотелые бетонные камни приобретают широкое применение в постройках, благодаря их ценным строительным

качествам: 1) они являются дурным проводником тепла, так как имеют воздушные пустоты и потому позволяют делать стены жилых домов

значительно тоньше кирпичных; 2) вследствие этих же обстоятельств – дают большую экономию в материалах; 3) стены получаются легкие.

Рис. 8

Рис. 9

Бетон для изготовления этих камней должен быть достаточно жирным и плотным, из хорошего (портланского) цемента,

с чистым песком и гравием или щебнем (камни щебня могут быть средней твердости). Привожу ниже хороший состав бетона: цемента 1 ч.,

песка не более 3 ч., щебня или гравия – 4 ч. Для построек второстепенных можно брать щебень кирпичный и даже шлаки (гарь) из печей,

отапливаемых каменным углем, из паровозов и др., например: 1 часть цемента, 2 части песка, 4 – 6 частей гари или кирпичного щебня.

Такой состав хотя и дает менее крепкую массу, но зато обладает значительно большей пористостью, а стало быть и меньшей теплопроводностью.

На рис. 8 показаны бетонные камни системы «Торонто»: I – основной, II – половинка, III – угловой, IV –

поперечная половинка, V – удлиненный, VI – удлиненная половинка. Комбинируя их между собою, можно получить стену различной толщины;

на рис. 9 стена в 1 камень; прикладывая долевые половинки, можно получить стену в 30 см.

Рис. 10

Рис. 11

На рис. 10 показан полный набор камней системы «Универсаль», дающий стену в 7,5, 16, 24 и 31 см.

На рис. 11 показана комбинация камней a, b, d для стены в 31 см. Разумеется, могут быть и другие комбинации.

Бетонные камни формуются в специальных формах и станках: железных, чугунных, редко деревянных. Пустоты получаются

установкою особых сердечников; стенки формы или откидываются или сдвигаются книзу. Камни формуются на подкладках, расположенных

на дне формы. По окончании трамбования сердечники вынимаются, стенки откидываются или сдвигаются, или сам сформованный камень

выдвигается кверху из формы, и камень на подкладке относится на стеллажи для сушки, известным образом выдерживается и не ранее 3

недель по отформовании употребляется в дело.

Все указанные на рисунках разновидности данной системы формуются в той же форме, устанавливая, где надо,

перегородки и перестанавливая сердечники.

Рис. 12

Рис. 13

Бетонные камни очень разнообразны по конструкции, размерам и весу. Они могут иметь пустоты овальные,

как у «Торонто», прямоугольные, как у «Универсаль», круглые, квадратные и др.; пустоты эти могут быть сквозные, как на рисунках,

и несквозные (ячейки) (рис. 12 – система «Просто»); расположены они в один слой («Торонто»), в 2 слоя («Универсаль» - d)

или в 3 слоя (рис. 13); каналы эти идут вертикально, как на рисунках, и горизонтально.

Самые размеры и вес кирпичей различны: основной камень «Торонто» весит 24,5 кг, «Бербет» с круглыми

пустотами имеет длину = 50 см, высоту = 23 см, ширину = 25 см, вес 32,7 кг, система «Роко» с 3 рядами

пустот 46,5 x 26,5 x 53 см, весит около 73,5 кг.

Все бетонные изделия, только что сформованные, кладутся на место их сушки и по окончании схватывания цемента

должны быть ежедневно раза 2 – 3 в день, в течение несколько недель, поливаемы водою. На 3-й день плиты и черепица снимаются

с их подкладок. К продаже цементные изделия должны быть выпущены после выдерживания их на складе несколько месяцев (чем дольше,

тем лучше).

Цементная черепица, бетонные плиты и другие лицевые изделия для придания им красивого вида покрываются

краскою. При этом только некоторые сорта красок дают прочный красящий слой. Так, для черного цвета употребляют перекись

марганца (цементную чернь), для красного – мумию, желтого и бурого – охру, зеленого и синего – зеленый и

синий ультрамарин. Краску в виде порошка тщательно смешивают с сухим цементом и этим составом сверху покрывают изделия.

Необходимо все-таки отметить, что почти все краски уменьшают прочность цементного слоя (особенно охра); только ультрамарин действует

благоприятно на его крепость.

1) Может быть и деревянная, массивная.

< В меню > < В начало >

Асбесто-цементные материалы и изделия.

Из цемента с асбестом, иногда с диатомовой землей и др., в настоящее время изготовляются многочисленные и

разнообразные строительные материалы высокого качества. Все эти асбо-материалы обладают значительною прочностью, большою упругостью,

огнеупорностью, многие из них – нетеплопроводностью. Непременной составной частью, придающей изделиям вышеуказанные прекрасные

строительные качества, является асбест.

Асбест, горный лен, есть горная порода, встречающаяся обыкновенно в виде жил, пронизывающих твердые горные

породы. По химическому составу – это водный кремнекислый магний. Порода эта волокнистого сложения, при раздроблении делится на очень

тонкие волокна, превосходящие тонкостью все существующие растительные во много раз. Волокна мягкие, гибкие, упругие, очень огнеупорные

и кислотоупорные. Таким образом по своим свойствам волокна асбеста представляют драгоценный материал для многих технических надобностей.

Залежи асбестовых жил встречаются у нас на Урале, в Сибири и на Кавказе.

На рынок асбестовое волокно поступает семи сортов с длиной волокна: I сорт – 16 мм; II – 12 мм;

III – 9 мм; IV - 5 мм; V – 2,5 мм; VI – 1,5 мм и VII – 0,75 мм.

В строительном деле применяются исключительно сорта IV – VII.

Рассмотрим некоторые из этих асбо-материалов.

1) Добавление 10 % асбестовой мелочи в известковую штукатурку в значительной степени повышает

качество последней – она делается прочнее, приобретает недостающую ей упругость, не растрескивается, становится менее теплопроводной.

2) Асбо-цементом называется однородная смесь портландского цемента с 5 – 15 % асбестового волокна

V, VI или VII сортов употребляется для полов и верхнего слоя плоских перекрытий.

3) Террофазерит (этернит), искусственный шифер – готовится из цемента и асбеста, огнеупорен,

водонепроницаем, не разъедается газами.

Рис. 14

Рис. 15

Готовится в виде прессованных квадратных плиток (30 x 30 см, 40 x 40 см, иногда 60 x 60 см;

толщина плиток 4 мм) и употребляется на покрытие крыш, как черепица, причем прибивается оцинкованными гвоздями (рис. 14 и 15).

Можно употреблять его и для обшивки стен и потолков; с этой целью он готовится пластинами любой формы до 1,25 x 1,25 м.

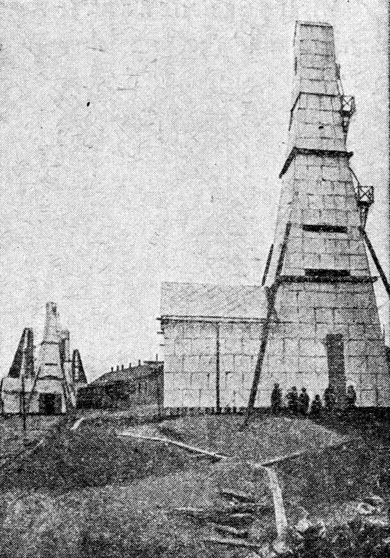

На рис. 16 показана нефтяная вышка в Баку, покрытая и обшитая террофазеритовыми листами.

Рис. 16

Сходный с этим, но не прессованный, материал называется асбо-фанерой, которая готовится двух сортов –

мягкая и жесткая фанера. Мягкая фанера должна при строгании давать стружку и хорошо прибиваться гвоздем. Жесткая фанера отличается

от мягкой большей водонепроницаемостью. Но и она должна хорошо обрабатываться режущими инструментами и при забивании гвоздей не

должна раскалываться.

Иногда фанере придают волнистый вид; в такой форме она хороша для крыш, так как и в больших листах имеет

достаточную жесткость, чтобы не прогибаться на крыше.

4) Асбестовый картон и войлок – первый толщиною от 1 до 6 мм, второй – от 5 мм и выше;

асбо-войлок рыхлее и мягче картона и готовится с примесью трепела; изготовляются эти материалы листами 1 м x 1 м и

представляют собой отличный изоляционный материал от огня и др.

Ограничиваясь описанием этих материалов, укажем только, что в настоящее время кроме них есть много других

асбо-материалов, которые пока что мало известны и мало применяемы, но которым предстоит хорошая будущность.

Ксилолит – масса, состоящая из древесных опилок (5 - 6 частей), порошка магнезии (1 ч.) и воды;

к тесту приливают насыщенного раствора хлористого магния и тщательно все перемешивают; для придания цвета добавляют желтой или

красной краски. Полученная масса хорошо и скоро затвердевает.

Применяется для полов, легких переборок, для тепловой изоляции, причем масса наносится на подготовку и

разглаживается или же прессуется в виде плит – листами толщиною 10 – 17 мм, размером 1,5 м x 1,5 м.

Ксилолит не горит, а в сильном жару только обугливается, не коробится от сырости, не растрескивается.

Материал легкий, малотеплопроводный, хорошо пилится, строгается и сверлится.

< В меню > < В начало >

Гипсовые изделия.

Из штукатурного гипса готовятся всевозможные изделия для украшения стен, потолков, для устройства перегородок,

потолочных перекрытий и пр. Благодаря своей легкости, способности быстро затвердевать и хорошо заполнять форму, гипс является

очень подходящим материалом для этих работ.

Рис. 17

1) Карнизы, в виде более или менее длинных полос углового сечения (рис. 17) с различными украшениями

на их поверхности, розетки на потолки, стены и пр. – все изделия эти считаются лепной работы, так как оригиналы

для них лепятся из глины мастерами-художниками, затем по этим оригиналам отливаются формы, обыкновенно из столярного горячего клея,

который по остывании застуденяется и в таком виде служит формою для отливки изделий из чистого гипса. Готовые изделия укрепляются

на стенах и потолках гвоздями.

Рис. 18

2) Доски и плиты для легких перегородок, для потолочных заполнений (черных полов) и др. –

по размерам, по форме и даже по составу – очень разнообразны. Иногда они отливаются из чистого алебастра, но чаще всего алебастровый

раствор смешивается с другими материалами, удешевляющими, утепляющими или придающими какие-либо другие свойства. Такими веществами

могут быть: камыш, солома, стружки древесные, пробковые опилки, каменноугольные шлаки и др. Иногда доски эти делают с пустотами,

сходными с пустотами бетонных камней. На рис. 18 показана так называемая гипсолитовая доска с камышом. Готовится она в формах,

в которые кладут камыш, заливаемый затем алебастром. Камыш кладется для легкости. Толщина плиты х = 44, 66, 88 мм,

длина – 2,13 м.

3) Искусственный мрамор приготовляется из гипсового раствора с прибавлением столярного клея для

увеличения плотности, замедления твердения и облегчения полировки. Получение различных рисунков достигается соединением различно

окрашенных кусков гипсового теста, соответственно свернутых и перемятых.

< В меню > < В начало >

|