БЕТОН.

Цементный раствор по своей крепости является очень часто материалом значительно более прочным, чем те

камни, которые он связывает. Известна также его способность очень крепко прилипать к камням. А если это

так, то его можно употреблять не только для связки камней, но и как самостоятельный материал. Его смесь

с мелкими камнями (щебнем, гравием), затвердевая, обращается в сплошной массив (монолит), который дает

одинаковую прочность во всех направлениях. Такая смесь цементного (или другого вяжущего) раствора с

гравием или щебнем известна под именем бетона и употребляется с давних времен для всевозможных

строительных работ: бетонные тротуары, полы, потолки, своды, фундаменты, баки для воды, мосты и,

наконец, целые здания.

Обладая значительной крепостью, давая значительные удобства при работе, представляя собою состав,

главная масса которого – щебень или гравий и песок, т.е. материалы большею частью дешевые, бетон

является отличным и недорогим строительным материалом, для некоторых работ (как, например, подводных)

положительно незаменим никаким другим. К недостаткам бетона надо отнести его звукопроводность и

теплопроводность, а также невозможность забивать в бетонные стены гвозди.

Так как главной и самой дорогой частью бетона является цемент, то количество его должно быть в

бетоне только такое, какое необходимо для крепости последнего. Относительное количество раствора и

щебня или гравия должно быть таково, чтобы цементный раствор заполнил все промежутки между отдельными

камешками щебня. Надежнее, впрочем, количество раствора брать несколько больше; во-первых, потому, что

зерна песка, располагаясь между камнями, несколько разъединяют последние, почему и объем промежутков

увеличивается; во-вторых, самый раствор от трамбования сплотняется и дает объем меньше отмеренного;

в-третьих, наконец, этот избыток раствора прямо необходим в бетонах при работах под водою, так как во

время опускания бетона в воду часть раствора неизбежно вымывается водою.

Объем промежутков между камешками щебня определяют следующим опытом. Щебень вымачивают, чтобы

напитать поры камней водою, затем ему дают обсохнуть с поверхности, насыпают до краев в деревянный,

обшитый внутри железом, мерный1) ящик и льют туда же воду, измеряя ее

количество. Когда вода покроет ровным слоем все камни, это будет значить, что объем всех промежутков

между камнями заполнен ею, а зная объем влитой воды, будем знать объем промежутков.

Приблизительно можно установить, что пустоты между камнями составляют:

|

Для смеси закругленных камней разных размеров

|

от 33 до 40%

|

|

» закругленных камней одинаковых размеров .

|

» 40 » 44%

|

|

» щебня из смеси камешков разных размеров .

|

» 44 » 50%

|

|

» щебня одинаковых размеров . . . . . . . .

. . . . .

|

» 48 » 56%

|

Если будем брать количество раствора несколько больше, чем объем промежутков между камешками, то получим

бетон плотный. Но для некоторых работ можно брать меньшее количество раствора, не добиваясь,

чтобы все промежутки были заполнены раствором; такой пористый бетон может быть довольно прочным,

но он будет очень проницаем для воды; впрочем, и прочность его будет слабее плотного.

Из вышеизложенного ясно, что гораздо выгоднее брать гравий в смеси зерен разных размеров;

самым негодным будет щебень с камешками одинаковых размеров.

Что же касается самого раствора, то его состав зависит от назначения бетона. Для бетонов,

непроницаемых для воды, и для подводных работ надо брать раствор жирнее, для фундаментов и других

работ на воздухе – более тощий2).

В настоящее время установлена нижеследующая номенклатура бетона:

1) жирно-плотный – все пустоты в песке заполнены цементом,

и все пустоты в щебне или гравии заполнены раствором;

2) жирно-пористый – пустоты песка заполнены цементом, а часть

пустот щебня или гравия остается незаполненной раствором;

3) тоще-плотный – часть пустот песка не заполнена цементом,

а пустоты щебня или гравия заполнены раствором;

4) тоще-пористый – часть пустот как песка, так и щебня или гравия остается незаполненной.

Цементные растворы состава 1:2 при песке любой пористости всегда будут жирными, а начиная с состава

1:4 – тощими; при составе 1:(2-4) могут быть и жирными и тощими в зависимости от объема пустот между

песчинками и размера песчинок. В таком случае и бетоны с раствором 1:2 будут всегда жирными,

с раствором 1:4 более тощими, а с раствором 1:3 могут быть и жирными и тощими.

Смешивая различные количества раствора с гравием или щебнем, можно до бесконечности разнообразить

качества бетона, но на практике, чтобы не усложнять дела, обыкновенно берутся только простые и строго

определенные количества. Так, если у нас имеется гравий с камешками различных размеров, пустоты между

которыми составляют 35 % всей массы, то можно брать для плотного бетона гравия вдвое больше,

чем песка (или все равно раствора), прибавляя 15 % (15 + 35 = 50 %) на уплотнение раствора и обволакивание

камешков кругом.

При употреблении щебня из одинаковых по размеру камешков, промежутки между которыми дают объем

пустот в 50 %, чтобы получить бетон одинаковый с первым плотности, берут раствора (а стало быть и песка)

не более 50 %, а по предыдущему 50 + 15 = 65 %, то есть на 1 часть щебня 0,65 частей раствора, на 1,5

части щебня 0,65 × 1,5 = 0,98, или, округляя, 1 часть. Как видим, на то же количество

цемента камня приходится брать меньше, песка – больше, и при этом бетона получится меньше.

Вот какие составы бетона в указанных случаях получаются для различных цементных растворов.

В первом случае:

|

1 часть цемента,

|

2 части песка,

|

4 части гравия

|

(жирно-плотный)

|

|

1 » »

|

3 » »

|

6 » »

|

|

|

1 » »

|

4 » »

|

8 » »

|

(тоще-плотный)

|

Во втором случае:

|

1 часть цемента,

|

2 части песка,

|

3 части щебня

|

(жирно-плотный)

|

|

1 » »

|

3 » »

|

4,5 » »

|

|

|

1 » »

|

4 » »

|

6 » »

|

(тоще-плотный)

|

|

|

|

и т.д.

|

|

Все эти составы дадут бетон плотный, какой чаще всего и употребляется, но только прочность его будет

тем меньшая, чем меньше цемента.

Нередки случаи, когда имеющийся в продаже гравий смешан с песком. В таком случае для точного определения

состава бетона пробу гравия просеивают на сите с отверстиями от 3 до 5 мм. Узнав таким образом

состав, добавляют, если надо, песка или гравия до вышеуказанной нормы. Брать гравия или щебня больше

нормы значит уменьшить прочность и плотность бетона, взять же гравия меньше нормы невыгодно, тем более,

что этим не достигается повышение крепости бетона.

Щебень и гравий, употребляемые на бетонные работы, должны быть твердых пород, и только для некоторых

работ, для тротуаров, полов и т.п., можно допускать щебень из известкового мягкого камня. Кирпичного

щебня желательно избегать, а если и употреблять его, то непременно из железняка или красного кирпича

(без мелочи). Бетон из гравия получается более однородный, так как гравий, благодаря гладкой и

округленной поверхности своих камешков, лучше утрамбовывается. Но зато неровная поверхность щебня

лучше вяжется с раствором, чем гладкая поверхность гравия.

Размер кусков щебня или гравия может быть различный: для тонких слоев бетона – более мелкие камешки,

для толстых – крупные. В среднем употребляют камни от размеров крупного песка и до 2-6 см и во

всяком случае не более 8 см.

Несомненно, что для больших массивов могли бы быть употреблены камни и больших размеров, но они не

удобны для приготовления (смешивания) раствора по своей крупности и весу.

Количество воды тоже зависит от состава бетона. Для бетонов плотных с жирным раствором, которые не

надо трамбовать, лучше брать некоторый избыток воды. Для трамбуемых бетонов всякая излишняя вода вредна,

так как при трамбовании выступает из раствора, увлекает за собою цемент и тем делает раствор (а также

бетон) неоднородным и более слабым. Количество воды лучше всего определить опытом, но во всяком случае

ее надо брать несколько более того, что было указано для растворов; излишек воды пойдет на смачивание

щебня или гравия. В зависимости от содержания воды и густоты бетона он бывает:

1) Жесткий, когда в состав его входит наименьшее количество воды (около 6,5 % по объему); его

трамбуют до выступления на поверхности влаги. На вид он представляет полусырую массу, сжатый в руке

не прилипает к ней, а остается в виде комка, не рассыпаясь.

2) Пластичный – содержит воды 10 % по объему, допускает только слабое трамбование, сжатый в

руке оставляет на ней следы раствора.

3) Литой – содержит такое количество воды (около 13 %), что может стекать с уклона 1:3,

совсем не трамбуется, а только перемешивается и уплотняется поколачиванием по форме.

За последние годы с развитием железобетонного строительства все более и более входит в употребление

литой бетон, как дающий большую экономию в рабочей силе и позволяющий механическую подачу его в формы и

по желобам и рукавам (см. ниже).

Для приблизительного подсчета количества составных частей бетона можно пользоваться

следующими несложными формулами.

Бетона выходит меньше по объему сравнительно с суммой его составных частей, так как цемент занимает

пустоты между песчинками, а раствор – между камешками. В среднем можно считать, что бетона выходит

около 0,75 от суммы объемов его составных частей, то есть, если обозначим объем цемента = 1

м3, песка = m м3, гравия или щебня

= n м3, то количество бетона будет:

V м3= 0,75(1 + m + n)

м3;

в указанной формуле 0,75 называется коэффициентом выхода бетона.

Можно иначе написать формулу:

1 + m + n = V/0,75 = 1,33 V,

т.е. сумма составных частей бетона будет в 1,33 раза больше его объема, а отсюда мы имеем

следующие формулы для отдельных частей бетона:

количество цемента

C=1,33(V/(1+m+n)) · 1

»

песка

S=1,33(V/(1+m+n)) · m

»

гравия или щебня K=1,33(V/(1+m+n)) · n

Применим эти формулы на частных примерах:

1. Определим количество материалов для 15 м3 бетона состава 1:m:n =

1:3:6 3).

Количество цемента C=1,33 · (15/10) · 1=1,995 м3, а принимая вес

1 м3 рыхло насыпанного цемента = 1 400 кг, получим

C=1,995 · 1 400=2 793 кг,

или, считая вес 1 бочки чистого цемента = 168 кг, получим

C=2 793/168=16,6 бочек.

Количество песка S=1,33 · (15/10) · 3=1,995 · 3≈6

м3

Количество гравия K=1,33 · (15/10) · 6=1995 · 6≈12 м3

Формулы эти применимы и для цементного раствора без гравия, тогда n=0.

2. Определим количество цемента и песка для раствора состава 1:4, потребного для оштукатуривания

200 м2, при толщине слоя штукатурки = 15мм.

Объем раствора = 200 · 0,015 = 3 м3.

Требуется цемента C=1,33 · (3/(1+m)) · 1=1,33 · 3/5=0,798

м2 весом 0,798 · 1 400=1 117 кг или

=1 117/168=6,6 бочек.

Требуется песка S=1,33 · (3/(1+m)) · m=1,33 · 3/5 · 4=0,798 · 4=3,2 м.

Крепость бетона на сжатие меняется в довольно больших пределах в зависимости от состава гравия или

щебня и состава раствора; временное сопротивление бетона на сжатие бывает от 80 до 250 кг на

см2.

В последние годы в практику бетоностроительства все больше и больше входит шлаковый бетон, в котором

щебень берется из котельных шлаков. Бетон этот оказался хорошим материалом для фундаментов и стен

небольших построек. Особенно широкое применение имеет этот бетон за границей (Германия). Стены из

шлакобетона легки, теплы (вдвое теплее кирпичных), могут быть тоньше кирпичных, очень дешевы, так как

готовятся из заводских отбросов, удобны для забивания гвоздей.

Шлаки тем лучше, чем они сильнее обожжены (чем они краснее). Свежие шлаки будут непригодны,

если в них окажется сера или известь, так как стены в этом случае будут разрушаться.

Эти вредные примеси определяются химически, и такие шлаки надо или промыть, или выдержать на открытом

воздухе не менее полугода.

Состав шлакобетонов различный:

|

Цемента 1,

|

песка 0,

|

шлака 14,

|

времен.

|

сопротивл.

|

сжатию

|

32 кг/см2

|

|

» 1

|

» 0

|

» 8

|

»

|

»

|

»

|

53 »

|

|

» 1

|

» 4

|

» 12

|

»

|

»

|

»

|

55 »

|

|

» 1

|

» 2,5

|

» 7,5

|

»

|

»

|

»

|

76 »

|

|

» 1

|

» 2

|

» 6

|

»

|

»

|

»

|

97 »

|

Рис. 1

Рис. 2

Рис. 3

Рис. 4

Рис. 5

Составные части бетона смешиваются или вручную или в машинах. Порядок при этом может быть

различный: или отдельно насухо смешивают цемент с песком и уже затем эту смесь перемешивают с гравием,

или же все составные части смешивают сразу.

Чтобы сделать бетон лучше сохраняющим тепло, в него кроме шлаков кладут щебень из пемзы или

трепела; такой бетон носит название теплый бетон. Вот примерный состав его:

Цемента – 1 часть, песка и гравия – (1 1/2 + 1

1/2), пемзы – 3 части, гранулированных доменных шлаков – 3

части, котельных шлаков – 3 части.

Ручная заготовка бетона для стен, потолков и т.п. (для бетона трамбуемого) может производиться

на досчатых платформах с невысокими бортами или на временно настланном досчатом полу

(рис. 1), достаточно просторном, чтобы

бетон не сваливался в стороны. Готовят бетон одновременным перемешиванием всех составных частей.

На платформе или полу насыпают гравий или щебень грядкою, на него сыплют песок и, наконец, цемент

(рис. 1), затем перебрасывают лопатами

смесь, начиная с одного конца (рис. 2);

закончив, перебрасывают с другого конца обратно – и так делают до 3 раз насухо и 3 раза с водою. Воду

льют понемногу лейками. Для лучшего смешивания один рабочий во время перелопачивания цемента перемешивает

его граблями. Щебень при этом должен быть чистый; долго лежалый и загрязненный следует предварительно

промыть.

Для отмеривания составных частей бетона употребляют какие-либо мерные ящики, чаще всего это так

называемый окоренок – половина цементной бочки с приделанными к ней рукоятками

(рис. 3).

Для ускорения отмеривания составных частей бетона при работе с окоренком из половины цементной

бочки иногда боченок с цементом перепиливают пополам и на каждый завод бетона берут половину, высыпая

цемент на отмеренные песок и гравий. Но при этом надо принимать в расчет, что цемент мы берем более

плотно насыпанным в боченок и должны увеличить количество песка и гравия, как это указано

на стр. 355 гл. IX – Вяжущие вещества.

Очень большого количества бетона вручную не готовят, - это зависит от числа рабочих. Необходимо

весь приготовленный бетон употребить в дело до начала схватывания цемента4).

При достаточном количестве рабочих можно сразу заводить порцию бетона из целого боченка цемента

(рис. 1), - прибавляя некоторое количество

песка и гравия вследствие употребления уплотненного цемента.

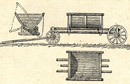

При больших работах выгоднее производить перемешивание составных частей раствора машинами.

Типов машин (бетоньерок) для приготовления бетона много, и они очень разнообразны. Есть машины,

сходные с глиномялками, такие употребляются главным образом для бетонов из гидравлической извести.

Другой тип бетоньерок основан на свободном падении составных частей бетона, во время которого и

происходит его перемешивание.

Наиболее обычной из таких бетоньерок является бетоньерка Кранца с наклонными полками

(рис. 4). Она состоит из деревянной

призматической трубы с наклонными плоскостями внутри. Бетоньерка устанавливается где-либо у косогора и

помостом В сообщается с поверхностью земли. На помосте около трубы заготовляется сухая смесь

цемента и песка. С противоположной стороны отмеривается соответствующее количество предварительно

смоченного гравия или щебня. После этого двое рабочих начинают бросать в бетоньерку с одной стороны

щебень, с другой – цемент с песком, сообразуя дозу того и другого с составом бетона. Составные части

бетона, скользя по наклонным полкам, смешиваются и выходят из отверстия А прямо в тачку или

носилки. Опыт показал, что при высоте бетоньерки в 2-2,5 м и при количестве наклонных плоскостей

от 6 до 8 смешивание происходит вполне удовлетворительно.

Некоторым неудобством является дозировка, производящаяся рабочими при помощи лопат, что не дает

гарантии в однородности массы. Чтобы избежать этого недостатка, верхнее отверстие закрывается люком

N, и на нем составные части бетона насыпают тонкими горизонтальными слоями в виде кучи M,

затем люк опускают, и смесь проваливается в бетоньерку.

Более употребительного типа бетоньерки представляют из себя бочку или ящик, вращающийся на

горизонтальной или наклонной оси. В бочку засыпаются составные части бетона, которые перемешиваются

при медленном вращении. На рис. 5 показана

современная5) бетоньерка с горизонтальной осью. В железный ящик а

всыпаются в определенном количестве песок, гравий и цемент, ящик этот канатами ее вкатывается

по наклонным рельсам кверху, где опрокидывается над воронкою В, и все его содержимое через

воронку попадает в круглый резервуар, состоящий из двух половинок бб1.

Резервуар в это время сомкнут и приведен в непрерывное вращательное движение; соответствующая порция

воды вливается туда из бака о. После определенного числа оборотов, достаточного для наилучшего

смешивания составных частей, половинки резервуара бб1 раскрываются,

как показано на рисунке, и готовый бетон вываливается в подставленную под машину тачку или вагонетку

(опрокидывающуюся, см. рис. 10 и

11), а в ящик а сыплются новые

порции песка, гравия и цемента. Бетоньерки эти устраиваются разных размеров, ручные и от привода.

На рис. 5 показана приводная бетоньерка,

работающая от паровой машины, электромотора и др.

1) Например 0,03 м3 (1 куб. фут).

2) Составы цементных растворов см. стр. 353 и 354

3) (1+3+6)=10.

4) Впрочем новое перемешивание бетона в начальной степени его

схватывания не отражается вредно на его сопротивлении.

5) Шторрер и К°.

< В начало >

ЖЕЛЕЗОБЕТОН.

Рис. 6

Рис. 7

Рис. 8

Рис. 9

Рис. 10

Рис. 11

Железобетон впервые появился в 1855 году; в 1867 г. Монье взял 1-й патент на железобетон,

но практически он стал применяться лишь в 70-х годах под названием «система Монье»; большого

распространения, однако, он не имел. Лишь с 1892 г. Появляются целые железобетонные здания во много

этажей, большие мосты и другие сооружения. Но настоящее распространение железобетон получил только

около 1900 г.; только с этого времени в практику вошли те смелые и разнообразные применения

железобетона, какие мы видим в настоящее время.

Под именем железобетонных разумеют такие сооружения, при которых в цементном растворе или бетоне

помещается решетка из металлических полос (железных или стальных), ее называют арматурой.

Железная арматура, заключенная в массу бетона и крепко с ним соединяемая, значительно увеличивает

прочность бетона, если она правильно помещена в бетонную массу. Дело в том, что бетон хорошо

сопротивляется сжимающим усилиям, но плохо удерживает усилия растягивающие. Предположим, что бетонная

плита концами своими лежит свободно на опорах и под действием нагрузки переламывается

(рис. 6 -1). Ясно, что трещины перелома

появятся на нижней стороне плиты, которая в нескольких местах разорвется снизу, потому что бетон плохо

сопротивляется этому разрыву. Если же в нижней части плиты, заделать ряд железных прутьев или полос

АВ (рис. 6 -2), то эти железные

прутья увеличат прочность бетона и сохранят нашу плиту в целом виде. Опыты и практика показывают, что

железобетонные своды и потолки при одних и тех же размерах способны выдерживать нагрузку в

несколько (5-12) раз бОльшую, нежели бетонные. Если концы железобетонной плиты или балки крепко заделаны

в стены АА или под серединою их имеется опора В, то явления разрушения произойдут

несколько иначе (рис. 7); могущие

появиться разрывы показаны черточками a и b. В таком случае и арматура меняет свой вид:

прутья или полосы приходиться изгибать, как указано на рисунке, для того чтобы они укрепляли именно

эти опасные места.

Вместо такой изогнутой арматуры той же цели можно достигнуть двойной арматурой

(рис. 8): нижней АА´ и верхней

ВВ´.

Для того чтобы железо и бетон работали как одно целое необходимо прочно соединить бетон с железом,

что и имеет место на практике: железо так крепко связывается с бетоном, что при выдергивании железных

полос из железобетонной массы эти полосы выдергиваются вместе со слоем цементного раствора, крепко

приставшего к железу. Можно было бы опасаться, что при изменении температуры железо, удлиняясь при

нагревании и укорачиваясь при охлаждении, нарушит свою связь с бетоном, но и этого не происходит,

так как коэффициенты расширения железа и бетона почти одинаковы.

Заключенное в бетонную массу железо прекрасно сохраняется от ржавчины и, можно сказать, представляет

собой материал совершенно непортящийся. Арматура или каркас состоит из полос или прутьев m, чаще

всего круглого железа (рис. 9),

расположенных поперек перекрываемого пролета. Эти стержни называются рабочими стержнями или стержнями

сопротивления. Кроме последних перпендикулярно к ним кладутся другие стержни n, большею

частью из толстой проволоки; их называют стержнями распределения. Назначение этих стержней

– равномернее распределить нагрузку от бетона на рабочие стержни. Главная особенность железной арматуры

заключается в том, что соединение отдельных частей арматуры происходит не обычным слесарно-кузнечным

приемом, а простым связыванием их тонкой вязальной (печной) проволокой. Эта связь нужна лишь для того,

чтобы при накладывании бетона в формы и трамбовании его арматура сохранила свое правильное положение.

По затвердевании бетона получается монолитная железобетонная масса.

Состав бетона для железобетонных сооружений жирно-плотный и обычно не менее 1 части цемента

на 2 1/2 части песка и 4 части гравия или щебня. Бетон

готовится пластичный или литой. За последнее время пластичному предпочитается литой бетон, так как он

дает и более надежную связь бетона с железом и гораздо экономнее в работе.

Более подробно об особенностях железобетона будет сказано в главе о железобетонных работах.

< В начало >

ИЗВЕСТКОВО-ПЕСЧАНЫЙ БЕТОН.

Очень дешевый материал для стен представляет смесь песка и извести, причем извести берется, сравнительно,

очень малое количество: на 6-10 частей песка – 1 часть извести. При тщательном перемешивании и сильном

трамбовании можно достигнуть при таком тощем составе хороших результатов. Дело в том, что известь хорошо

делится на мельчайшие части и способна с водою давать жидкое и однородное известковое молоко. Таким

молоком смачивается равномерно песок, и несомненно, все песчинки при хорошем перемешивании будут покрыты

тонким слоем извести, а стало быть, могут при затвердевании извести слепиться в одну массу, если будут

плотно соприкасаться друг с другом, а это последнее достигается тщательным и сильным трамбованием.

На вид известково-песчаная масса похожа на мокрый песок, и, только подержав ее в руках и дав мокрым

рукам обсохнуть, можно судить, что это раствор, по побелевшим ладоням и пальцам.

При производстве работ надо быть очень осторожными, так как известково-песчаная масса не сразу

затвердевает и довольно долго представляет из себя слабую стену, легко обваливающуюся при ударах и

толчках.

Порядок работ следующий: хорошо загашенную известь разводят до состояния густого молока и по частям

прибавляют в нее песок, тщательно перемешивая всю массу вручную или машинами. Установив щиты по стенам,

насыпают известково-песчаную массу нетолстыми слоями (не более 50-75 мм) и трамбуют до тех пор,

пока трамбовки (чугунные) не начнут отскакивать, издавая при этом звук, наподобие металлического. Сверх

готового слоя насыпают второй и т.д. до заполнения ящиков, после чего ящики осторожно снимают и

переставляют на новое место; распорки лучше в первые дни не выколачивать, давая стенам несколько

окрепнуть.

Если прибавить к нашему составу 1 часть цемента, то крепость раствора, а также быстрота его

затвердевания увеличатся. С таким составом уже можно работать легче, так как он в первые же дни дает

довольно большую прочность.

Во всяком случае при изготовлении песчано-известковых стен необходимо самое внимательное отношение

к работе, и только тогда вся масса стены будет получаться достаточно плотно утрамбованной и совершенно

однородной. Неоднородная же масса может обваливаться и выкрашиваться от неравномерного высыхания.

< В начало >

|