Вяжущие вещества

(из книги "Строительное искусство" Н.Фадеева 1930 года издания)

|

|

Вяжущими веществами называются порошкообразные материалы, которые по смешении их с водою образуют тесто,

превращающееся само по себе на воздухе, или в воде в твердое, камневидное тело.

По способности затвердевать при тех или иных условиях они разделяются на: 1) воздушные – твердеющие только

на воздухе, и 2) гидравлические – твердеющие как на воздухе, так и в воде.

К воздушным вяжущим веществам принадлежат: воздушная известь, гипс и цементы, приготовляемые

из гипса.

Гидравлические вяжущие вещества можно разделить на две группы:

I. – Получаемые из сырых материалов путем соответствующего обжига, сюда относятся:

гидравлическая известь, романский цемент, портландский цемент и глиноземистый цемент, и

II. – Получаемые из смеси вышеуказанных материалов первой группы и некоторых добавок,

без последующего обжига смеси; к этой группе относятся: известково-шлаковый цемент, шлаковый

портланд-цемент и пуццолановый портланд-цемент.

Из всех вышеуказанных материалов – воздушных и гидравлических – приготовляют растворы,

применяемые в строительном деле для кладки камней и для штукатурки.

Очень редко раствор представляет собою чистое тесто из данного материала, т.е. смесь его с водою.

Чаще всего он является смесью какого-либо вяжущего вещества с водою и песком, а иногда и

смесью нескольких вяжущих веществ с водою и песком.

ВОЗДУШНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА.

ВОЗДУШНАЯ ИЗВЕСТЬ.

Все углекислые известняки, как то: мрамор, мел, известковая плита и др., подвергнутые

сильному обжигу, теряют заключающуюся в них углекислоту (СаСО3 =

СаО + СО2); разложение начинается при 400°, полное разложение происходит

при 812°, но практически ускоряют процесс, обжигая известь при температуре светлокрасного каления

извести (1 000- 1 200°). После обжига камни становятся более рыхлыми и обращаются в так называемую

жженую известь, едкую, живую известь, кипелку, имеющую громадное значение в строительном деле.

Едкой эта известь называется потому, что обладает некоторыми едкими свойствами, например

она разъедает, при неосторожном с ней обращении, руки, одежду и т.д.

Живой, или кипелкой, называется известь в силу того, что если мы будем ее обливать

водою, то известь будет жадно впитывать в себя воду и химически с ней соединяться:

СаО + Н2О = Са(НО)2, причем соединение происходит

очень энергично, вследствие чего через несколько минут известь начнет нагреваться, вода от этого

нагревания закипит, а известь будет сначала растрескиваться и распадаться на мелкие куски и,

наконец, при достаточном количестве воды обратится в тончайший порошок (пушонку), а если воды

будет излишек, то в тесто; при еще большем количестве воды получается жидкость,- известковое

молоко или прыск; такой процесс называется гашением извести, а известь после этого

называется гашеной. Гашение может происходить настолько энергично, что температура повышается

до 300-450°, при этом имеет место настолько сильное развитие тепла, что его бывает достаточно при

благоприятных условиях для воспламенения дерева. Известковое тесто, будучи оставлено на воздухе,

при известных условиях совершенно затвердевает, выделяя воду и химически соединяясь с углекислотою

воздуха: Са(НО)2 + СО2 =

СаСО3 + Н2О, и обращается в камень; если им

скрепить два кирпича, то мало того, что это тесто затвердеет, - оно так крепко пристанет к кирпичам,

что надо будет употребить значительное усилие, чтобы разъединить их.

Известь, как и глина, бывает: жирная и тощая. Жирная известь – чистая, тощая – с примесями.

Жирная известь при гашении значительно нагревается, сильно распушивается, т.е. вся обращается

в очень тонкий порошок; тесто, из нее получаемое, очень нежное, мягкое, жирное на ощупь;

известь при этом увеличивается в объеме до 3 1/2 раз, т.е.

одно ведро кипелки может дать до 3 1/2 ведер теста.

Тощая известь при гашении мало увеличивается в объеме, медленно гасится, при этом не бывает

сильного нагревания, распушиванье плохое, тесто тощее. При высыхании тесто жирной

извести значительно уменьшается в объеме и при этом сильно растрескивается, тощая

же известь мало уменьшается в объеме. Для получения воздушной извести природные известняки

должны содержать не более 10% примеси глины.

< В меню >

Обжигание известняков.

Известь обжигается в кучах или в особо устроенных постоянных печах, которые бывают

очень разнообразны по своему виду и устройству, что зависит, во-первых, от рода употребляемого топлива,

а во-вторых, от твердости обжигаемого камня. Самый простой способ обжигания – в кучах.

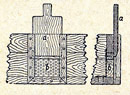

Где-нибудь на косогоре или на берегу реки, в месте, по возможности, защищенном от ветра, вырывают

круглую или овальную яму в 4-5 м шириною, а глубиною до 4,25 м

(рис. 1).

В этой яме спереди складывают более или менее прочную стенку а с отверстием у для топлива.

Эта стенка кладется или из кирпича, или из того же известняка на глине. Затем из более крупных кусков

кладут очаг (очелок) о шириною от 0,5 до 1 м. На

рис. 2

показан очелок для каменного угля и торфа: для этого рода топлива необходимо поддувало b и

колосники k. С боков и сверху очелка накладывают камень так, чтобы куча была во всю яму.

Ближе к очелку кладут крупный камень, а чем выше, тем мельче. Это делается для того, чтобы весь

камень одинаково обжегся: чем крупнее камень, тем больше он потребует жара для своего обжига.

Сверху и с боков, чтобы лучше сохранить жар, кучу как-либо закрывают: обкладывают дерном, обсыпают

землею или обмазывают глиной, оставляя несколько продушин р для выхода дыма. Очень хорошо кучу на

некотором расстоянии, или даже лучше кругом, оградить плетнем от ветра.

Рис. 1

Рис. 2

Обжиг ведут осторожно и постепенно, и все время следят, чтобы камни очелка не потрескались,

и свод не обвалился. Особенно осторожно надо вести обжиг некоторых сортов извести, имеющей примесь

глины1), так как глина делает известь легкоплавкою и последняя может

при неосторожном обжиге расплавиться. Начинают работу с того, что в очелке разводят слабый огонь,

держат его, не увеличивая до тех пор, пока из камня не выйдет вся вода. На высушивание камня

требуется 2-3 суток. Когда над кучей дым сделается светлым, едва заметным, тогда считают, что вода

выпарилась, начинают увеличивать огонь и поддерживают большой жар во все время обжига. Весь

обжиг длится от 5 до 10 дней, что зависит от камня и от погоды.

Конец обжига узнается по следующим приметам: верхние камни кучи раскаляются до светлокрасного цвета,

а ночью над кучей видны зеленоватые язычки пламени (извести); после обжига куча садится, так как

известняк потеряет некоторые из своих составных частей. Чистый, хороший известняк теряет при обжиге

40-50 % своего веса, так что из 1 000 кг камня получается только 500-600 кг извести.

Но самый верный способ узнать конец обжига, - это взять железными щипцами куски камня из кучи,

остудить их и погасить; если загасится весь кусок, то обжиг окончен, если загасится только с

поверхности, то надо еще продолжать обжиг.

При окончании обжига замуровывают очелок и дают куче постепенно остыть, на что

требуется 2-3 суток, после чего кучу разбирают. Во время обжига следят, чтобы пламя действовало

на всю кучу равномерно. Если окажется, что огонь пробивает больше в одном месте, а в другом

его нет, то в обсыпке или обмазке, где надо, пробивают новые продушины, а старые засыпают щебнем,

землей или глиной.

Обжиг в подобных напольных печах дает много брака и требует много топлива; но может быть

выгоден только тогда, когда дешево топливо, и требуется сравнительно мало извести, т.е. когда

производство извести временное.

После обжига камень сортируют, так как он получается далеко не одинакового качества. Камни,

лежащие над очелками, подвергаются очень сильному жару, отчего пережигаются, т.е. поверхность

их на большую или меньшую глубину спекается (плавится) и образует корку; внутренняя часть

куска не дожжется, а если и дожжется, то при гашении не погасится, так как спекшаяся корка не допустит

внутрь его воду. Такой пережог или перегар должен быть отделен от годной извести.

Верхние слои кучи не дожигаются, что происходит оттого, что жар не так сильно действует вверху

печи. Такой недожог или недогар тоже не гасится и остается в твориле в виде кусков или

крупинок.

При постоянном производстве устраивают постоянные печи. Не входя в подробное их описание, укажу

только на их общее устройство. Печи для обжига извести разделяются на печи периодические и печи

постоянно действующие. Первые бывают по типу сходными с описанной кучей; в печь нагружают камень

и обжигают по предыдущему, причем пламя из очелков, проникая между камнями, обжигает их. Иногда для

обжига извести даже пользуются просто кирпичеобжигательными печами. Печи другого устройства – так

называемые постоянно действующие – непрерывные печи. В самом простом виде такая печь

представляет собою цилиндр или усеченный конус

(рис. 3), открытый сверху,

а с низу имеющий отверстие для выхода извести. В такую печь забрасывают каменный уголь и известняк

перемежающимися слоями. Сначала кладут дрова, разжигают их, при помощи дров разгорается уголь,

который и обжигает известь. При этом продукты горения, поднимаясь кверху, прогревают всю массу

засыпаемого известняка и угля. Снизу время от времени выгребают готовую известь, а сверху постоянно

насыпают новые слои угля и камня. В такой печи хорошие результаты получаются только при топливе,

дающем мало золы.

Рис. 3

При приемке извести надо смотреть, чтобы известь была в глыбах, а не в порошке (погасившаяся от

сырости в воздухе) и чтобы не было кусков недогара и перегара.

Кубический метр кипелки весит 800-930 кг.

1) Гидравлической извести.

< В меню >

О затвердевании извести.

Тесто из жирной извести при высыхании сильно растрескивается, причем настоящего затвердевания не

получается: куски такой высохшей извести будут рыхлые, рассыпчатые. Если мы посмотрим на известковое

тесто через много дней после гашения извести, то заметим, что сильно растрескавшаяся поверхность извести

покрылась твердой коркой, которая препятствует дальнейшему затвердеванию. Если же известковое тесто

защитить от высыхания (засыпать песком, землею), то оно очень долго будет лежать, не затвердевая вовсе,

даже с поверхности. Бывали примеры, что через много лет отрывали засыпанные землею творила и находили

там мягкую известь. При разламывании старинных очень толстых стен иногда находили внутри них

незатвердевшую известь. Кроме того, замечено, что одна жирная известь никогда крепко не затвердевает,

тогда как, будучи смешана с песком, при известных условиях дает состав, очень крепко затвердевающий.

Отсюда делаем вывод, что для затвердевания извести необходимо, чтобы к ней был свободный

доступ воздуха и чтобы она была смешана с песком.

Рассмотрим теперь, в чем же заключается процесс твердения извести:

1) Прежде всего известь при затвердевании высыхает, т.е. вода, заключающаяся в ней,

частью испаряется, а частью всасывается камнями кладки; если этот процесс высыхания

происходит быстро, то раствор остается рыхлым. При медленном выделении из раствора воды

известь1) выкристаллизовывается, и кристаллики ее крепко связываются

между собою и с песчинками, а потому те обстоятельства, которые замедляют высыхание, способствуют и

более крепкому затвердеванию извести, а обстоятельства, ускоряющие высыхание, уменьшают окончательную

крепость раствора. Для замедления высыхания раствор делают жиже, а камни смачивают водою.

Более крепкому затвердеванию раствора способствует также сплотнение раствора (трамбование,

вес камней кладки).

2) Кроме этого физического процесса в растворе происходят и явления химические. Известь

химически соединяется с углекислым газом воздуха и переходит в так называемую углекислую известь

(окаменевает), выделяя воду (см. стр. Воздушная известь.). Начинается это химическое

соединение2) с поверхности и очень медленно проникает внутрь. Через год

после начала твердения корочка углекислой извести не превышает 1-2 мм. Пройдет, может быть,

несколько лет3), а известь еще не взяла в себя всей нужной ей углекислоты.

Зато с течением долгих лет, как это и наблюдается в старых зданиях, предназначенных к сломке,

прочность раствора оказывается настолько велика, что ломаются камни по целому месту, а не

затвердевший раствор.

1) Гидрат извести.

2) Карбонизация.

3) Через 18 лет 83% СО2.

< В меню >

Прибавление песка к извести.

Если мы возьмем жирную известь (тесто) и употребим ее на кладку стены, то стена не будет прочной:

такая известь, во-первых, как мы уже знаем, сильно уменьшается в объеме при высыхании, и стена даст

большую осадку; во-вторых, в извести получится много больших трещин, а настоящего затвердевания все-таки

не будет, и много времени спустя в середине кладки можно будет найти мягкое тесто.

Рис. 4

Чтобы устранить большую осадку извести, избавиться от ее растрескивания, а кроме того,

чтобы сделать возможным правильное затвердевание, надо примешать к извести песка;

при этом песка должно быть такое количество, чтобы он составлял главную массу, а известь только

заполняла промежутки и тонким слоем облепляла песчинки

(рис. 4).

Тогда мы будем иметь прочный остов, песчинки которого будут слеплены между собой тонкими слоями

извести. Так как песок несжимаем, то большой осадки здесь быть не может; известь при затвердевании

усохнет, уменьшится в объеме, растрескается, но так как она разделена на очень тонкие слои, то

больших трещин не получится вовсе, а весь кусок станет пористым от очень маленьких, незаметных

глазу трещин. Через эти поры внутрь стены будет проникать воздух, а из стен наружу могут выделяться

пары лишней воды, почему твердение и пойдет нормально. Кроме того песок полезен и потому, что известь,

смешанная с песком, твердеет значительно сильнее, чем одна1).

Кроме всего этого песок сильно уменьшает стоимость раствора, так как он значительно дешевле

извести.

1) Известь с кварцем дают кремнекислые соединения, увеличивающие крепость раствора.

< В меню >

Гашение извести.

Известь гасится различным образом. Самый употребительный способ гашения – в тесто, но

встречается на практике необходимость гашения в порошок.

Рис. 5

Гашение в тесто. Если нужно небольшое количество извести, например при небольших поправках,

то ее гасят в так называемых каменшичьих ящиках или в перерезах (полубочьях).

При более значительном количестве ее устраивают творило, для которого выкапывается квадратная

или прямоугольная яма, глубиною до 1,5 и даже 1,8 м, и обделывается с боков и по дну досками

(рис. 5). В творило высыпается кипелка

до 1/3 или 1/2

его глубины, смотря по тому, во сколько раз она увеличивается в объеме при гашении: чем жирнее известь,

тем меньше ее должно быть положено; затем наливают воду, размешивая известь и протыкая ее шестами.

Протыкать шестами известь и размешивать ее необходимо, так как, если известь оставим в покое, то сверху

образуется плотный слой известкового теста, который не допустит творительную воду вглубь, а вследствие

этого внизу будет гашение при малом количестве воды, что влечет за собой сильное повышение температуры

и даже спекание извести, которая получится при этом зернистой и не даст нежного теста. Количество воды

зависит, во-первых, от свойства извести и от того, какое тесто мы хотим иметь: густое или жидкое.

Жирная известь может быть в виде негустого теста, так как в такую известь требуется много песка,

что и сделает раствор достаточно густым. Тощая известь, принимающая мало песка, должна быть загашена

до более густого состояния, иначе раствор получится очень жидкий, а это не всегда удобно. Во-вторых,

количество воды зависит от того – новое или старое у нас творило. Новое творило требует больше воды,

так как много ее утрачивается через стенки в землю, пока земля не пропитается известью и не перестанет

пропускать воду. Обыкновенно берут 3-4 объема воды на 1 объем кипелки, или, иначе, на 1 м3

кипелки берется от 5 до 7 сорокаведерных бочек. Самое лучшее – определить это количество предварительным

опытом, загасив какой-нибудь определенный объем извести водою до состояния теста требуемой густоты;

количество воды при этом точно вымеряется. Как слишком малое, так и излишне большое количество воды

вредит делу и не дает хорошего теста. При очень малом количестве воды известь трудно перемешивать,

и от спекания получается тесто зернистое, а при большом количестве воды – получается слишком жидкое

тесто. Вода должна быть чистая, речная или дождевая; ключевая не всегда годится.

Погашенную в тесто известь необходимо оставлять на несколько дней в твориле (от 7 до 14 дней),

чтобы она совершенно погасилась. Иногда же известь выдерживается в состоянии теста весьма долго

(нескольких месяцев), и это только улучшает известь1). Такая известь

называется морянкой. Особенно важно выдерживать тесто в твориле при известях тощих, которые

медленно гасятся. При употреблении в кладку извести невыдержанной может случиться, что она будет

догашиваться в кладке или штукатурке, при этом увеличится в объеме и испортит работу.

При вышеописанном способе получения известкового теста вместе с тестом могут попадать в раствор

куски такой извести, которая не может гаситься; это так называемые недожог и пережог,

о которых говорилось выше.

Рис. 6

Рис. 7

Такие куски, попадая в раствор, сильно ухудшают его качества, так как не позволяют делать в

каменной кладке тонкие швы. Чтобы совершенно избавиться от них и получить ровное без кусков тесто,

употребляют способ гашения извести с процеживанием, для чего рядом с творилом А ставят

так называемый гасильный ящик В (рис. 6),

плотно связанный из толстых досок; ящик этот делается размером 2 × 2 м (1 × 1 саж.), глубиною

36 см. Здесь гасят известь до состояния густого прыска, затем открывают задвижку а и

спускают прыск через отверстие b, сделанное в передней стенке ящика

(рис. 7),

затянутое прочной проволочной сеткой или решеткой из листового железа. Таким образом заполняют все

творило прыском. Куски незагасившиеся по мере накопления выбрасывают вон. Через некоторое время вода

частью уйдет в землю, частью испарится, а главным образом пойдет на догашивание частиц извести,

прошедших через сетку недогасившимися, и мы получим в твориле довольно густое тесто, совершенно

свободное от камешков.

При больших работах устраивают несколько творил, располагая их кругом гасильного ящика и спуская

в них прыск при помощи желобов.

Гашение в порошок. Различают два способа гашения извести в порошок.

1) Кипелка разбивается на довольно мелкие куски, которые накладываются в корзины и

погружаются в воду (река, озеро, бочка) до тех пор, пока вода не начнет мутиться (10-15 секунд),

тогда корзины вынимают из воды и известь опрокидывают на платформу, где она и догашивается. Чтобы

выделяющиеся пары не улетучивались непроизводительно, кучу покрывают слоем песка и соломы.

2) Чтобы не разбивать известь на мелкие куски, ее гасят на полу, поливая кучи или

слой кипелки требуемым количеством воды; а чтобы она при этом равномерно гасилась, ее переворачивают,

направляя воду на недогашенные куски, и затем сверху покрывают песком или соломой. Количество воды,

потребное для гашения извести в порошок, колеблется от 1 до 2 бочек

на 1 м3 кипелки.

Способ гашения извести в порошок имеет то преимущество перед гашением в тесто, что известь-пушонка

может быть совершенно освобождена просеиванием от незагасившихся твердых частичек, кроме того пушонка

удобна для перевозки и довольно легко сохраняется. Способ этот незаменим при некоторых производствах

и работах, например, когда надо известь насухо перемешивать с другими составными частями, а также при

выделке искусственной гидравлической извести и цемента. Но все-таки самый распространенный способ

гашения – в тесто. Причины этого заключаются в том, что при гашении в тесто получается больше продукта,

а также и самое тесто выходит более нежное, мягкое.

Кубический метр извести, гашенной в тесто, весит 1 320-1 420 кг, а в порошок – 510-810 кг.

1) Некоторые строители погашенную в тесто известь оставляют на зиму, а с весны, приступая к работам, употребляют ее в дело.

< В меню >

Хранение и перевозка извести.

Едкая известь должна быть сохранена таким образом, чтобы на нее не действовали ни сырость,

ни воздух. От сырости известь гасится, а соединяясь с углекислотою воздуха, становится мертвою известью,

неспособную впоследствии затвердевать. В больших количествах живую известь сохраняют под навесами,

причем кладут ее в кучу на слой гашеной извести и закрывают сверху старым полотном. В таком виде жирную

известь можно сохранить около года, а гидравлическую – около полугода. Лучший способ хранения едкой

извести предложен Вика.

Известь хранится в крытых сараях, с плотными стенами и дверями, на высоком сухом месте, на досчатом полу,

настланном по балкам над землею, на слое гашеной извести; кипелку при этом уколачивают деревянными

трамбовками; насыпанную кучу сверху впрыскивают водою, чтобы верхний слой распушился и изолировал

остальную массу от воздуха. При таком способе можно сохранить кипелку до другого строительного периода.

Перевозят едкую известь на близкие расстояния: 1) в навалку на подводах, 2) в мешках, 3) в ящиках и

бочках, которые не следует наполнять доверху, чтобы известь имела место для расширения в случае

подмочки. Если же приходится известь перевозить далеко, то лучше ее загасить в порошок и в таком виде

перевозить. Такая гашеная известь может быть перевозима в барках, лодках, кулях, мешках и т.п.

Сохраняется известь-пушонка лучше всего в досчатых мерных ящиках, поставленных под навесом.

Известь, гашенная в тесто, сохраняется в творилах; для этого ее посыпают слоем песка или

покрывают досками, засыпанными землей. Так укрытая известь сохраняется очень долго без изменения.

< В меню >

ГИПС.

По химическому составу гипс представляет собою водную сернокислую известь

(CaSO4· 2H2O). При нагревании до 120-150° он

теряет 75% своей воды и получается полуводный гипс (2CaSO4· H2O),

который толкут и размалывают в порошок; получается обыкновенный

продажный алебастр. Порошок этот, будучи смешан с водой, очень быстро затвердевает (иногда в

несколько минут), причем не уменьшается, а несколько увеличивается в объеме.

Более сильный обжиг от 150° до 180° дает гипс медленно схватывающийся и сильнее нагревающийся

при затворении водою.

Иногда же гипс идет в продажу и в сыром виде.

Обжигают гипс в особых печах, а иногда обжиг его производят в простых русских (кухонных) печах.

Печь протапливают, уголь и золу сгребают в сторону, а печь загружают гипсом, закрывают и оставляют

на сутки. От действия тепла стенок и пода печи гипс обжигается, после чего куски его очищают от золы

и толкут или перетирают катками, бегунами и т.п. Для тонких работ гипсовый порошок просеивают.

При обжиге свыше 200° гипс теряет всю свою воду и вместе с тем утрачивает способность твердеть

с водою. Такой гипс называется мертвым гипсом, пережогом.

Свойства гипсового раствора следующие:

1) он очень быстро твердеет, и, хотя не получает такой крепости, какую, в конце концов,

может иметь известковый раствор, но

2) затвердевает все же довольно прочно;

3) в сырых местах гипс способен выветриваться;

4) при затвердевании гипс не уменьшается, а наоборот, увеличивается немного в объеме;

5) гипс очень мягок;

6) тесто из него вязкое, пластичное;

7) гипсовый раствор пристает очень прочно к железу, хорошо – к кирпичу, плохо – к дереву.

Этими свойствами его и обуславливается употребление. Быстрота твердения и отсутствие осадки делают

его удобным для кладки стен, но малая его прочность, а главное дороговизна, позволяют употреблять

его, и то не всегда, на кладку стен только в тех местностях, где его добывают, так как там он дешев.

Особенно удобен гипс в том случае, если надо к старой стене приложить новую, так как он не дает осадки;

поэтому же он хорош и для очень пологих и легких сводов. Благодаря легкости его и вязкости раствора,

Употребляют гипс на штукатурку потолка (вместе с известью), и на тягу карнизов, на заливку

пустот в металлических полах. Кроме этого гипс идет на штукатурку деревянных стен и для

отливки статуй, орнаментов, карнизов, гипсовых досок для стен и потолков и т.п.,

для заливки железных связей в каменных стенах. Для этих последних работ гипс, кроме быстроты

затвердевания, хорош еще потому, что не уменьшается, а немного увеличивается в объеме и отлично

заполняет формы, а также и пустоты между железными связями и камнями. Употребляется гипс и на

приготовлении искусственного мрамора.

Достоинства алебастра узнают по цвету, на ощупь и испытанием. Чем цвет его белее и на ощупь он

нежнее, тем сорт считается выше, при затворении водою гипс должен схватываться через 5 минут,

а через 2 часа достигать полной твердости.

Сохраняют гипс в закупоренных бочонках, а в больших количествах – в кучках, обмазанных раствором

гипса толщиною в 45 мм (1 верш.). Гипс – очень распространенная порода. Мощные залежи его встречаются

во многих местах СССР: в Нижегородской губ. по р. Оке и др., в Казанской, Симбирской, Самарской губ.

по берегу р. Волги, в Сталинградской губ. по р. Бахмуту, на Урале в Пермской губ., близ г. Кунгура

и др., а также во многих местах на Кавказе.

< В меню >

Гидравлический гипс.

При температуре обжига 800-1 200° (при красном калении) получается безводный гипс в виде кусков белого

цвета с желтоватым или красноватым оттенком. Если куски эти перемолоть в тонкий порошок, то получится

высокосортный строительный материал, имеющий мало общего с обыкновенным штукатурным гипсом. Порошок

этот, будучи гашен с водою (30-35% воды), начинает схватываться (густеть) через 4-5 часов; конец его

схватывания, т.е. обращение в твердую массу, происходит через 15-20 часов (иногда через 50 часов) и

объем его при этом не изменяется. Но все своеобразие этого материала заключается в том, что после

20 часов по его затворении водою требуется обязательное уплотнение его трамбованием

с уменьшением толщины требуемого слоя до 3/4; только после

этого он развивает свою поразительную крепость, резко отличающуюся от обыкновенного алебастра:

сопротивление его сжатию через 28 дней после трамбования достигает 160 кг на

1 см2 (а в лучших сортах доходит до

300 кг)1). Называют его гидравлическим гипсом за его стойкость

против сырости и выветривания. В Германии его называют эстрих-гипс, половой

гипс2), так как его большая сопротивляемость сжатию и истиранию,

его дурная теплопроводность и некоторые другие прекрасные качества дают возможность с большим успехом

применять его для полов, вполне заменяющих деревянные. Гипс этот не обладает в противоположность

извести никакими едкими свойствами, поэтому безопасно принимает в себя всякое красящее вещество.

Кроме набивных полов, гидравлический гипс применяется для формования плит и других искусственных камней,

на перегородки, для кладки. При кладке на нем камней трамбования не требуется, но зато и прочность его

получается меньше, чем уплотненного. Широко применяется этот гипс с давних пор во Франции и Италии.

У нас он применяется пока редко.

Из обыкновенного (двуводного) гипса, а также из ангидрида, т.е. натурального безводного гипса,

путем некоторой переработки и добавок получаются хорошие, крепкие вяжущие вещества. Материалы эти

новые и находятся в стадии научной разработки и исследования. В технике их пока применяют в очень

ограниченном количестве, но это – материалы, которым, по-видимому, предстоит большая будущность,

а потому укажем на некоторые из них.

Гипсовый цемент получается из обыкновенного необожженного гипса перемалыванием его в тонкий

порошок с незначительной добавкой (0,3%) сернокислого натра – сульфита –

(Na2SO4). Раствор из этого цемента дает

плотную, устойчивую в сырости массу, не меняющую своего объема.

Ангидридовый цемент. Опыты показали, что тончайший порошок ангидрида способен схватываться

и без всяких добавок, но некоторые добавки ускоряют схватывание. Материалом для ангидридового цемента

служит натуральный ангидрид или обыкновенный гипс, совершенно освобожденный от воды нагреванием его

между 400-750°. Перемалывание должно быть очень тщательное. Добавками для оживления материала

являются очень разнообразные вещества; для примера укажем на добавку едкой извести (0,5-6%),

серной кислоты, едкого натра, хромовых квасцов и др.

Ангидридовый цемент с добавкою 1-3% едкой извести и 14% воды (без песка) давал начало схватывания

после 2 часов по затворении и развил весьма значительную крепость: через 28 дней крепость на растяжение

получилась равной 50 кг на 1 см2, на сжатие – 450 кг

на 1 см2; даже на третий день получались довольно большие числа:

на растяжение 20 кг, на сжатие 200 кг на 1 см2

3).

1) В. М. Юнг. Гидравлический гипс – половой гипс. («Строительная промышленность», 1923 г., № 1.)

2) Estrich – значит мостовая, каменный пол.

3) Проф. Будников, «Строительная промышленность» за 1923 г., №4.

< В меню >

ГИДРАВЛИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА.

I ГРУППА.

ГИДРАВЛИЧЕСКАЯ ИЗВЕСТЬ.

Если в известковом камне будет от 10 до 25% глины (мергель), то при обжиге такого камня получается

тощая известь, обладающая особым свойством: она приобретает способность после гашения твердеть

не только на воздухе, но и под водою; такая известь называется гидравлической.

Твердение гидравлической извести происходит от химического соединения составных частей извести с водою.

Обжиг гидравлической извести должен происходить при более умеренной температуре, чем обжиг

жирной извести, так как тощая гидравлическая известь при высокой температуре способна расплавляться.

Гидравлические свойства извести зависят от количества глины. Известь, содержащая до 20-25%

глины, твердеет от 3 до 4 суток, а по прошествии года получает крепость кирпича (сильно

гидравлическая известь), известь с 10-15% глины твердеет через 10-30 суток и через год

получает твердость сухого мыла (слабо гидравлическая известь). (Классификация инж. Вика.)

Гасится гидравлическая известь, как и все тощие известняки, медленно и при этом не вся

распадается в порошок, а иногда и совсем не распушивается.

Для получения гидравлической извести мергели обжигаются не до спекания. Жженая гидравлическая

известь идет в продажу или в комьях, или же гашенная в порошок, о чем будет сказано ниже.

Когда еще не были в таком употреблении цементы, как теперь, гидравлическая известь имела большое

распространение в строительном деле. Известны и теперь: волховская гидравлическая известь,

серая в Ленинграде, феодосийская в Крыму – слабо гидравлическая, знаменитая

тейльская во Франции – хорошая гидравлическая известь.

Гашение гидравлической извести в тесто не может быть сделано заблаговременно, потому что

от соприкосновения с водой тотчас начинается ее твердение; поэтому ее гасят перед самым употреблением

в дело. Процесс гашения производится следующим образом: обожженные камни мергеля раскладывают на

досчатой платформе, слоем около 15 см, и поливают водой. Как только действие гашения проявится,

их покрывают слоем сырого песка и на него накладывают новый слой мергеля, который также спрыскивают

водой и покрывают песком; повторяют этот процесс до тех пор, пока куча не достигнет того объема,

сколько нужно для приготовления требуемого количества раствора. Затем ее снова поливают и посыпают

сухим песком.

Так как гидравлическая известь при гашении не пучится (в особенности сильно гидравлическая),

то увеличение объема всей кучи будет очень незаметное. Пар, выделяющийся при гашении, старается выйти

наружу, почему на поверхности будут образовываться трещины, которые тотчас же следует закрывать.

После гашения гидравлическая известь не распадается в порошок, как обыкновенная воздушная известь,

а имеет вид комьев; для употребления ее в дело комья загасившейся извести измельчают колотушками или

бегунами. Гасить гидравлическую известь надо за 24 часа до употребления (она гасится медленно) и

приготовлять такое количество ее, чтобы хватило дня на два, не больше. Те сорта гидравлической извести,

которые при гашении распадаются в порошок, гасят до состояния порошка, а затем просеивают через мелкий

грохот, отделяя таким образом кусочки непогасившейся извести; так поступают в западной части СССР

(с оршанскою гидравлической известью) и за границей (с тейльской известью).

Гашение гидравлической извести заводским путем производится горячею водою во вращающихся барабанах

под большим давлением пара при температуре 250-270° и совершается довольно быстро; затем известь

выдерживается в течение 1-2 недель в особых резервуарах, где она догашивается до состояния порошка,

после чего отсеивается на три сорта: 1) легкая – самая мелкая, 2) тяжелая – средней

крупности и 3) пережженные (спекшиеся) кусочки, которые перемалываются и дают цемент.

< В меню >

Цементы.

Глина, примешанная к извести, как известно, придает ей гидравлические свойства, т.е. способность

твердеть в присутствии воды. Это драгоценное свойство глинистых известняков обратило на них внимание

строителей. Узнав причину, придающую извести свойства гидравличности, стали готовить искусственную

гидравлическую известь и, наконец, совершенствуя это дело, достигли умения приготовлять так называемые

цементы. Оказывается, если в извести содержится от 22 до 50% глины, такая известь, будучи

обожжена, а затем облита водою, уже не имеет тех видимых признаков гашения, которые присущи обыкновенной

извести; она совершенно не распадается в порошок, почти не нагревается. Если же куски такой обожженной

извести смолоть в порошок, то порошок этот, смешанный с водою до состояния теста, быстро твердеет не

только на воздухе, но и под водою; начало твердения наступает иногда через несколько минут (15 минут).

Твердение происходит от химического соединения составных частей цемента с водою.

Причина затвердевания цемента в общих чертах следующая:

Главные составные части глины – кремнезем и глинозем, вследствие высокой температуры обжига

получают способность соединяться химически с известью, образуя силикаты и алюминаты извести, а эти

последние, химически соединяясь с водой, образуют нерастворимые водные силикаты и алюминаты, которые

и делают раствор твердым и крепким.

По составу, способу изготовления, свойствам и пр. цементы бывают различных сортов:

1) Романские (или естественные) цементы, изготовляемые из мергелей

путем умеренного обжига, не доходящего до спекания массы.

2) Портландские (искусственные или естественные) цементы, которые

готовятся чаще всего из глины и извести, смешиваемых в известных пропорциях, или из

природных глинистых известняков, очень сильно обжигаемых, причем обжиг доводится до спекания массы.

При значительном количестве кремнезема портланд-цементы называются кремнеземистыми цементами.

3) Глиноземистый или бокситовый цемент, приготовляемый из особой горной породы

боксита, очень богатой глиноземом, в смеси с известью, путем сильного обжига до сплавления

или спекания массы и перемола в тонкий порошок.

< В меню >

Общие свойства цементов.

Все цементы представляют собой очень тонкий однородный порошок, и эта тонкость размола часто

определяет качество цемента: чем тоньше порошок, тем лучшего качества будет цемент.

Чтобы охарактеризовать тонкость помола, укажу, что самые простые и дешевые сорта цемента при

просеивании через сито, имеющее 900 отверстий на 1 см2, дают остаток

на сите не больше 15%, другие же цементы должны проходить через это сито без остатка, а некоторые из

них при просеивании через сито, имеющее 4 900 отверстий на 1 см2,

оставляют на сите не больше 2% крупного остатка.

Хороший цемент должен обладать постоянством объема. Это значит, что как чистый цемент с

водою, так и раствор на него с песком должны при затвердевании сохранять свой объем постоянным, не

давая ни усушки, ни трещин.

Для испытания постоянства объема готовятся лепешки из испытуемого теста; диаметр лепешки 7 см,

толщина 1 см. Лепешки эти готовятся на стеклянной или железной пластинке, выдерживаются 24 часа

во влажном воздухе, после чего одни из них кладутся в воду на 27 дней, другие подвергаются нагреванию до

120° в течение 2 часов. По окончании этих сроков ни первые, ни вторые не должны давать краевых трещин

или искривлений.

Этим своим свойством цемент резко отличается от извести, которая, как известно, сильно уменьшается

в объеме при затвердевании.

Так как явления при затвердевании цемента довольно значительно зависят от способа употребления

цемента, от количества воды, тщательности смешивания и других причин, то для получения однородных и

правильных результатов испытаний цементов выработаны нормы испытаний, в которых точно оговорены составы

испытуемых растворов, способы приготовления и пр.

Так, для приготовления лепешек из чистого цемента раствор его должен быть нормальной густоты, а эта

нормальная густота определяется опытом. Делаются пробы из цемента с различным количеством воды, и

степень густоты раствора определяется погружением в него так называемого измерителя густоты, который

состоит из гладкого полированного металлического круглого стержня, диаметром в 1 см. Поверхность

стержня должна быть совершенно чистою. Вес стержня равен точно – 300 г. Раствор помещается в

открытый цилиндр определенной глубины, поставленный на стеклянную или железную пластинку

(рис. 8).

Раствор будет считаться нормальной густоты, если стержень указанного веса, погружаясь вертикально в

свежеприготовленный раствор, не дойдет до дна на 6 мм

(от 5 1/ 2 до 6 1/ 2),

что узнается по показателю на шкале с делениями, помещенной на подставке, направляющей стержень.

Сверху стержня – тарелочка для груза.

Количество воды для теста нормальной густоты обыкновенно для различных цементов колеблется от 22 до 30%.

Другое отличное свойство цементов – их способность довольно быстро затвердевать и уже в короткий

срок давать значительную прочность. Это драгоценное свойство цемента устраняет осадку построек

и в короткий срок дает надежную прочность сооружению. Постройки на цементе и из цемента

значительно быстрее заканчиваются, и по окончании сразу же могут быть отделываемы и готовы для

пользования, тогда как при извести необходимо выждать их осадка и тогда лишь отделывать и поселяться в них.

Рис. 8

Скорость затвердевания очень различна у разных сортов цемента. Есть цементы быстро и медленно

твердеющие; при этом сначала происходит так называемое схватывание раствора, т.е.

переход его из тестообразного, мягкого состояния – в твердое; раствор сначала густеет

все более и более, пока не станет твердым. Очень важно установить начало и конец схватывания и

таким образом определить продолжительность процесса схватывания. Важно это потому, что во все

время схватывания раствор должен оставаться в совершенном покое, так как только тогда он достигнет

своей нормальной прочности. Необходимо все работы с цементным раствором закончить до начала его

схватывания, так как, если мы будем уже схватившийся раствор тревожить, вновь затворять водою, то он

утратит часть своей прочности, а иногда даже почти всю свою прочность. Начало схватывания,

когда цемент только что начал терять вид пластичного теста, невозможно определить без особых приспособлений.

Для определения его служит так называемая игла Вика – тонкая стальная игла круглого сечения,

площадью в 1 мм2, укрепленная в вертикальном стержне, двигающемся в

направляющей подставке (рис. 8),

в котором укрепляется и измеритель густоты.

Сверху стержня имеется тарелка, на которую кладут такой груз, чтобы он вместе со стержнем и иглою

весил 300 г. Под иглою ставится на стеклянной пластинке цилиндрическая бездонная коробка и в

нее помещают тесто, затворенное определенным (нормальным) 1) количеством воды.

В это цементное тесто опускается игла Вика.

Началом схватывания называется тот момент, когда игла при погружении в цементное тесто не дойдет

до дна коробки на 1/ 2 мм. Концом схватывания будет

тот момент, когда игла перестанет вовсе погружаться в тесто, т.е. когда она, будучи опущена на

поверхность раствора, углубится в него не более 1/ 2 мм.

Глубина погружения узнается по шкале с делениями, помещенной на той же подставке.

Для приблизительного определения срока схватывания может служить лепешка из чистого цемента с водою в

количестве, соответствующем нормальной густоте его. Приготовленная диаметром 8-10 см, толщиною

в 1 см (посредине), на стекле, лепешка эта пробуется время от времени пальцем. Цемент можно

считать схватившимся, если легкое нажатие лепешки ногтем не оставляет на ней следа, или, если при

легком трении о поверхность лепешки на ней не будет выступать вода.

К быстро схватывающимся цементам относятся романские, а к медленно схватывающимся

– большая часть портландских, некоторые шлаковые, бокситовые.

За схватыванием следует довольно быстрое затвердевание раствора, который как в воде, так и на

воздухе в короткое время достигает значительной крепости. Этот процесс окаменения цемента

совершается нормально лишь при следующих условиях: полном спокойствии при процессе схватывания и

предохранении от быстрого высыхания. На последнее обстоятельство необходимо обратить самое

серьезное внимание. Если цемент уже с самого начала лишается столь необходимой ему воды, то он никогда

не будет в состоянии достичь полной своей твердости, потому что присутствие воды есть необходимое

условие его твердения. Высшей своей крепости цементный раствор достигает лишь спустя несколько лет,

но, как уже сказано выше, он и в самом начале дает значительную прочность.

Чтобы судить о прочности, какой может достичь раствор из цемента, его подвергают пробе. Кубики

или кирпичики из цементного раствора, известным образом приготовленные и выдержанные определенное

количество дней, на специальных приборах подвергаются сжатию, разрыву, сгибанию, и по тому усилию,

при котором происходит разрушение образца, судят о качестве цемента.

По нормам НКПС основной пробой считается проба на растяжение: брусочки из цемента растягивают,

замечая то усилие, при котором они разорвутся. Хороший романский цемент в смеси с песком (1ч. на 5 ч.)

через 28 дней по затворении должен выдержать усилие 6 кг на см2,

портландский же, в составе 1 части цемента на 3 части песка, в тот же срок должен дать не менее 16

кг на см2, а чистый раствор без песка – не менее 35 кг

на см2. Способность цементных растворов сопротивляться сжимающим

усилиям обыкновенно в 8-12 раз больше.

Рис. 9

Из различных приборов, употребляемых для испытания прочности растворов цемента на разрыв, рассмотрим

рычажный прибор Михаэлиса (рис. 9).

Испытуемому образцу придается форма восьмерки а. Такой затвердевающий образец захватывается

скобками b1b. Если в ведерко Е1

будем насыпать дробь, то вес этой дроби будет стремиться вращать систему рычагов BOF и

B1O1 около их точек вращения О

и О1, как указано на рисунке стрелками; размеры рычагов рассчитаны

так, что на кирпичик а действует усилие обыкновенно в 50 раз большее, чем груз

Е1. Дробь насыпают до тех пор, пока образец а не разорвется.

Разорвется он, несомненно, посередине (в самом узком месте). Площадь сечения бруска здесь делается

точно в 5 см2. Взвесив дробь и умножив ее вес на 50, получаем величину

того усилия, от которого образец разорвался, а так как площадь разрыва равна 5

см2, то на каждый квадратный сантиметр площади приходится усилие

в 5 раз меньшее, т.е. для получения разрывающего усилия на один квадратный сантиметр надо вес дроби

умножить на 10. Дробь насыпается из ведерка А через наклонную трубочку. Противовес D

служит для выверки прибора до начала опыта.

Чтобы эти опыты давали определенные, надежные данные, состав для приготовления образцов и самый

способ приготовления точно установлены. Только при этих условиях могут получиться числа,

сравнимые между собою.

Образцы готовятся двух родов: из чистого цемента и из цемента с песком.

В 1-м случае берется цементное тесто нормальной густоты (о чем говорилось раньше), тщательно

перемешивается и накладывается в вычищенную и смазанную маслом или смоченную водою форму, излишек

массы срезается ножом. По затвердевании образцы в формах оставляются в течении 24 часов во влажном

воздухе, после чего погружаются в воду на срок 6 и 27 суток (иногда на 4 сут.).

Во 2-м случае состав раствора определяется для портландского цемента – 1 часть цемента на 3 части

нормального песка, для романского – 1 часть цемента на 5 частей нормального песка. Нормальным называется

песок – чистый кварцевый точно определенного размера зерна с содержанием посторонних минералов не

более 5%. По величине зерен песок берется двух сортов поровну – крупный и мелкий. Крупным считается

тот, который оставляет на сите с 64 отверстиями на 1 см2 10% более

крупных частиц, а через сито с 144 отверстиями на 1 см2 пропускает

только 10%. Мелкий – на сите с 144 отверстиями на 1 см2 оставляет

10% и пропускает через сито в 225 отверстий на 1 см2 не более 10%.

Песок смешивается с цементом насухо, затем поливается водой и все тщательно перемешивается; при этом

смесь должна иметь вид суховатого теста, а при втрамбовывании ее в форму лопаткою, трамбовкою или

специальным для этого копром трамбуют до тех пор, пока на поверхности раствора не покажется вода.

Тогда излишек массы срезается, и поверхность кирпичика выглаживается ножом.

Образцы указанным способом выдерживаются и уже тогда подвергаются пробе. Пробуют несколько

образцов для получения точных средних цифр.

< В меню >

Романский цемент.

Романский (или естественный) цемент – получается из

известковых1) мергелей.

У нас в СССР готовится и искусственный романский цемент – это так называемый подольский цемент

(Подольск. у., Моск. губ.). Он состоит из доломитов – известняков, содержащих от 51 до 55%

углекислой извести и от 34 до 41% углекислой магнезии; к этой породе прибавляют глину.

Породу обжигают при умеренной температуре (не до спекания), затем обращают в порошок и

просеивают. Чем мельче зерно цемента, тем лучше его качество.

Для романского цемента нормальной считается следующая тонкость порошка: при просеивании через сито

в 900 отверстий на 1 см2 на сите должно остаться не прошедшей не

больше 15% всей взятой для пробы массы.

Получаемый желтоватый, желтовато-зеленый или красновато-коричневый порошок укупоривается

в мешки или бочки и идет в продажу.

Удельный вес роман-цемента не менее 2,6, но не более 3, вес 1 м3

цемента (рыхло насыпанного) = 1 040 кг.

Вес чистого цемента в одной бочке = 115–131 кг (125-135 кг вместе с бочкой),

вес мешка 82-98 кг.

Цемент этот принадлежит к быстро схватывающимся: начало схватывания наступает через

несколько минут (по нормам НКПС не менее 15 мин.), а через час он уже настолько затвердевает,

что при надавливании ногтем на закрепшем цементе не остается никакого следа. Затвердевание происходит

одинаково как на воздухе, так и в воде, но в сухом воздухе он при затвердевании значительно теряет в крепости.

При затворении водою температура раствора несколько повышается (до 12°).

Глинистые известняки, встречаемые в природе, имеют составы очень разнообразные, а потому и

получаемые из них роман-цементы не могут быть однообразного состава, а следовательно, и однообразных качеств.

Растворы из романского цемента имеют меньшую крепость, чем из портландского. Употребляется он на

те же работы, что и портландский, но, благодаря меньшей его крепости, а главное, непостоянству его

состава, а потому и свойств, он менее надежен и идет главным образом для работ, где крепость раствора

играет роль второстепенную. Хорош он для работ подводных, преследующих водонепроницаемость. Но, во

всяком случае, он дает крепость большую, чем крепость известкового раствора, и с удобством может

заменять его при кладках. Благодаря дешевизне, он имеет большое распространение в строительном деле.

Хороший роман-цемент при пробе на разрывном станке образцов состава из 1 части цемента и 5 частей

нормального песка, по выдержке их в течение 28 дней во влажном воздухе, должен давать сопротивление

на разрыв не меньше 6 кг на см2; образцы, выдержанные тот же

срок в воде, - не менее 4 кг на см2. (Эти последние

выдерживаются 2 суток в воздухе и 26 суток в воде). Сопротивление на сжатие должно быть для образцов,

выдержанных на воздухе, - не менее 48 кг на см2, а выдержанных

в воде, - 32 кг на см2.

Роман-цемент содержит в себе значительное количество едкой извести, а потому его следует предохранять

от влажности и оберегать от доступа углекислоты воздуха. Перевозка его на дальние расстояния затруднительна.

1) Или магнезиальных.

< В меню >

Портландский цемент.

Портландский (искусственный или естественный) цемент в настоящее время

получается главным образом из смеси углекислой извести (около 75%) и глины (около 25%),

путем сильного обжига их, доходящего до спекания, и последующего измельчения в

очень тонкий порошок.

Определение степени обжига очень существенно для портландского цемента, так как именно, благодаря

сильному обжигу, во время которого в печи при бело-калильном жаре из тесной смеси извести и глины и

образуются химические соединения, отличающие его от романского цемента и от гидравлической извести.

Температура обжига сырых материалов – 1 400-1 500°.

Химический состав портландского цемента: на 1 весовую часть глины от 1,7 до 2,4 частей извести.

Точнее:

Извести (CaO) . . . . . . . . 62-65%

Магнезии (MgO) . . . . . 1-3%

Щелочей . . . . . . . . . . . . . до 3%

Кремнезема (SiO2) . . . . 21-26%

Глинозема (Al2O3) . . . . 5-10%

Окиси железа (Fe2O3) . . 3-5%

Отношение весового количества извести к сумме весовых количеств кремнезема, глинозема и окиси железа,

т.е. CaO/(SiO2+Al2O3+Fe2O3)

= M, называся гидромодулем, величина которого определяет качество цемента.

Выяснено, что гидромодуль не должен быть меньше 1,7 и не должен быть больше 2,4. При большем

гидромодуле, т.е. при избытке извести, эта последняя гасится уже в работе и дает растрескивание

цемента. При слишком низком гидромодуле, т.е. при недостатке извести, цемент уже при обжиге распадается

в порошок (не спекаясь) и вовсе не годен.

Приготовляется портландский цемент различными способами, которые сводятся в общем к получению очень

тесной и однородной смеси из точно указанного количества извести и других составных частей. Из этой

смеси формуются кирпичи, которые затем сильно обжигаются при температуре белого каления.

Или же материалы тонко перемалываются с добавлением воды, в виде густой, но текучей массы,

тщательно перемешиваются и в таком виде поступают в очень длинные, слегка наклонные, медленно

вращающиеся железные цилиндры – печи, из нижнего конца которых выходит готовый раскаленный клинкер.

Клинкер этот затем перемалывается в готовый цемент.

Цель обжига – химически соединить окись кальция с кремнеземом и получить известковый силикат,

представляющий главную составную часть портланд-цемента.

Если подходящий по составу мергель будем обжигать до спекания, то после размола получим цемент,

по свойствам и виду тоже сходный с портландским – его называют естественный портландский цемент.

У нас в СССР по всему черноморскому побережью Кавказа тянется полоса мергелей, пригодных для

переработки на портланд-цемент; из них многие имеют настолько подходящие сочетания извести и глины,

что непосредственно пригодны для переработки на естественный портланд-цемент; завод, изготовляющий его,

находится в Новороссийске.

После обжига получаются твердые, спекшиеся куски (клинкер) темносерого цвета.

После самого тщательного размалывания и просеивания получается очень тонкий порошок

голубовато-серого или зеленовато-серого цвета, который и является цементом.

Рис. 10

Желтый и буровато-зеленый цвет служит признаком малоценных цементов.

Порошок этот острый, т.е. в лупу или микроскоп зерна его представляют тонкие листочки

сланцеватого строения. Тонкость порошка такова, что на сите в 900 отверстий на 1

см2 должно остаться не больше 5% проб, а сито с 4 900 отверстий на 1

см2 пропускает через себя до 70% пробы. Образовавшийся из спекшихся

кусков цемент этот имеет большой удельный вес – не меньше 3,05 и до 3,35. Все остальные вяжущие

вещества имеют значительно меньший удельный вес. На основании этого свойства портланд-цемента легко

отличить подделку и подмеси, для чего достаточно определить его удельный вес.

Опишем прибор Шумана и Михаэлиса для определения удельного веса. Прибор представляет собой

стеклянный сосуд (рис. 10)

с трубкою, разделенною на десятые доли кубического

сантиметра. В сосуд наливают бензин или скипидар до нулевого деления трубки и всыпают

постепенно 100 г цемента, взвешенного с точностью до 1 сантиграмма, слегка встряхивая прибор

для удаления из цемента воздуха и наблюдая при этом, чтобы не просачивалась жидкость между трубкою и

горлышком сосуда. По удалению воздуха трубку закрывают пробкою и, выждав 5-10 минут, пока жидкость

не сделается светлою, читают показание уровня ее. Увеличение объема жидкости будет равно объему

всыпанного цемента в кубических сантиметрах. А так как вес 1 см3

воды = 1 г, то число кубических сантиметров покажет вес воды, взятой в равном объеме с цементом.

Разделив вес цемента (100 г) на полученное число, узнаем удельный вес его. Результат меньший

3, укажет на подделку.

Вес 1 м3 портландского цемента в среднем принимается равным около

1 400 кг.

По сроку схватывания портланд-цемент относится к медленно схватывающимся, но есть сорта

его, схватывающиеся быстро.

Начало схватывания не должно наступать раньше 20 минут, считая с момента прибавления воды,

а конец схватывания – не раньше одного часа и не позже 12 часов. Более быстрое

схватывание представляло бы неудобство в работе. Портландский цемент уже по истечении немногих

дней достигает очень высокой крепости.

Хороший портландский цемент, при испытании на разрыв образцов из чистого цемента, через

7 дней по затворении раствора должен давать не менее 25 кг на см2,

а после 28 дней – не менее 35 кг на см2. В смеси с 3 частями

нормального песка образцы через 7 дней по затворении должны давать сопротивление разрыву не меньше

10 кг на см2, а через 28 дней – не меньше 14 кг на

см2.

Допускается ускоренная проба через 4 дня, которая должна дать 9 кг на

см2.

Испытание на сжатие того же раствора 1:3 через 28 дней должно дать не менее 140 кг

на см2 1).

Только что изготовленный портландский цемент ссыпается в кучи в амбарах с хорошей вентиляцией, а затем

в закрома, где он выдерживается известное время – обыкновенно несколько месяцев. От такой выдержки

качества его улучшаются. После выдержки его укупоривают в бочки весом около 180 кг

(чистого цемента 170 кг).

По соглашению с заказчиками укупорка может быть и в мешках.

В сухом помещении портландский цемент может сохраняться многие месяцы, не теряя доброкачественности.

При очень долгом хранении он становится медленнее схватывающимся.

Портландский цемент по своим редким строительным качествам является лучшим строительным материалом.

Благодаря постоянным научным исследованиям свойств цемента, производимым на заводах и на работах,

продукт этот год от года улучшается. Состав его всецело зависит от выбора материалов, а потому теперь

для строителей является возможность делать заказы цементным заводам на приготовление цемента тех

технических свойств, какие им нужны, что дает уверенность в прочности возводимых построек.

Благодаря всему этому портландский цемент в настоящее время является одним из самых распространенных

строительных материалов. Теперь трудно даже вообразить себе современного строителя без такого

драгоценного строительного материала в руках.

Стотонные глыбы-массивы, укладываемые на дно моря при устройстве портовых сооружений, громадные

трубы для сточных вод в больших городах, бассейны для воды на тысячи ведер, целые водонапорные башни,

всевозможного рода фундаменты, погреба, выгребы, потолки, полы, арки, лестницы, карнизы и другие

украшения фасадов зданий, - все это делается из цемента или при помощи цемента. Во всех тех сооружениях,

в которых требуется большая крепость и плотность при совершенном сопротивлении действию воздуха и воды,

портландский цемент незаменим.

При покупке и приемке цемента:

1) необходимо обращать внимание на крупность зерна, - чем мельче порошок цемента, тем

цемент лучше;

2) необходимо, чтобы весь цемент представлял собой однородный порошок. Присутствие комьев

и крупинок указывает на то, что в цемент попала сырость и попортила его;

3) при больших закупках производят испытания цемента, определяя начало и конец схватывания,

крепость затвердевшего цемента через известное число дней, постоянство объема и пр.

Наука и техника последних лет добились поразительных успехов в деле изготовления портланд-цемента.

В настоящее время появились в продаже так называемые высокосортные портланд-цементы.

Высокосортный портланд-цемент2) готовится из тех же материалов,

как и обыкновенный, но при производстве его соблюдается: 1) тщательный подбор сырых материалов по

составу, правильная их дозировка; 2) тонких предварительный перемол смеси; 3) сильный, внимательный

обжиг; 4) очень тонкое перемалывание обожженного клинкера.

Тонкость порошка при испытаниях на просеивание давала следующие данные: на сите, имеющем 900

отверстий на 1 см2, оставались ничтожные следы: на сите в 4 900

отверстий – 1,6% и даже на сите с 10 000 отверстий – только 6,3%.

Цемент этот медленно схватывающийся – начало схватывания через 2 часа 40 мин., конец – через 5 час.

и 11 час. 50 мин.

По химическому составу высокосортный цемент почти совершенно сходен с нормальным.

По сопротивляемости растяжению и сжатию (особенно сжатию) он дал поразительные результаты:

для раствора состава из 1 части цемента, 3 частей песка.

|

|

Через 3 дня

|

Через 7 дней

|

Через 28 дней

|

|

Растяжение . . .

|

20 кг на см2

|

25-30 кг на см2

|

30-40 кг на см2

|

|

Сжатие . . .

|

250-400

|

400-500

|

500-600

|

Это - средние данные, а в отдельных случаях получались цифры значительно большие.

Существенными признаками этих цементов являются: быстрое твердение, достижение большой прочности

через 2-3 дня после затвердения, замедление нарастания крепости в дальнейшем, превосходное

сопротивление сжатию и сравнительно невысокое – растяжению.

Цементы эти пока что дороже обыкновенных на 25-30%.

Глиноземистый цемент. Другою новинкою в цементном деле является глиноземистый или

бокситовый цемент.

Боксит – это горная порода, в состав которой в большом количестве входит водный глинозем

(гидрат глинозема AL2O3· 2H2O).

Боксит смешивается с некоторым количеством извести, обжигается до плавления, жидкая

расплавленная масса, вытекающая из печи, охлаждается и разбивается в песок струею холодной воды

(гранулируется), а затем измельчается в очень тонкий порошок, который и будет бокситовым цементом,

его называют также плавленым цементом. Тонкость помола такова, что при просеивании через сито

с 900 отверстий на 1 см2 остается крупных частиц от 0,5% до 2%,

а на сите с 4 900 отверстий – от 3 до 10%. Цвет цемента синевато-серый, темный. Цемент этот медленно

схватывающийся – начало схватывания через 3-4 1/2 часа,

конец – через 6-8 1/2 час. Замечательная крепость его

растворов: так, раствор из 1 части цемента и 3 частей песка через 1 сутки дает сопротивление

сжатию около 400 кг на см2, а через 28 суток – 650-800 кг,

т.е. он в первые же сутки приобретает половину своей крепости и при этом бывает в пять раз крепче кирпича.

Другой особенностью этого цемента является сильное повышение температуры в начальном периоде

твердения.

Цемент этот отличается значительным сопротивлением кислотам и солям, почему он очень хорош для

работ в морской воде.

Стоимость бокситового цемента в несколько раз выше, чем обыкновенного.

1) Общесоюзный стандарт ОСТ 77 (изд. 1929 г. Техника Управления).

2) «Строительная промышленность» за 1925 г., №1.

< В меню >

ГИДРАВЛИЧЕСКИЕ ДОБАВКИ.

Гидравлическими добавками называют естественные или искусственные порошкообразные вещества, которые,

будучи смешаны с водой, не дают твердеющего теста, но вместе с известью образуют тесто,

способное затвердевать на воздухе и под водою.

< В меню >

Естественные добавки.

Естественные добавки – это преимущественно вулканические земли или более или менее рыхлые вулканические

туфы, т.е. каменные горные породы, состоящие из обломков вулканических горных пород и

вулканической земли, связанных каким-либо цементирующим веществом в сплошную каменную породу.

Некоторые из них применяются в строительном деле с очень давних времен.

По химическому составу естественные добавки состоят из SiO2 – 68-44%,

Al2O3 – 13-20%,

Fe2O3 – 5-12%, CaO – 5-8,8%, щелочи – 0,2-8%.

Добавки эти следующие:

1 Пуццолана – землистый вулканический туф, получивший название от города Пуццоли в

Италии у подножья вулкана Везувия, где этот туф с древних времен добывается для строительных целей.

Цвет пуццоланы желтовато-зеленый, темно-фиолетовый, серый и др.

У нас в СССР пуццоланы имеются на Кавказе и в Крыму.

2 Санторинская земля – добывается на острове Санторино и на некоторых других вулканических

островах греческого архипелага. Она имеет вид серо-пепельного порошка. Примесь ее к жирной извести

дает отличный гидравлический раствор.

3. Трасс является более или менее твердым туфом. Мощные залежи его имеются в Германии

(андернакский) и тоже разрабатываются уже с давних времен.

У нас хорошие трассы найдены в Крыму, близ г. Феодосии, на склонах горы Карадага.

4. Диатомовая земля (горная мука, трепел, инфузорная земля, кизельгур) – это порода не

вулканическая, а осадочная и представляет собой отложения микроскопически малых кремневых панцырей

особых водорослей. Иногда эта порода сплочена в легкий пористый камень, иногда же представляет

рассыпчатую, очень мелкую и легкую землю.

Состав ее: SiO2 – 73-78%, FeO – 0,31-0,40%,

Al2O3 + Fe2O3 – 7,9-11,6, CaO – 0,30- 1,25,

MgO – 0,69-0,94, Ka2O + Na2O – 0.99-1,47.

Диатомовые земли, как гидравлические добавки, по качествам своим не уступают лучшим трассам.

Залежи ее у нас, в СССР, встречаются в Ленинградской, Пермской, Ульяновской, Калужской губерниях,

в Закавказье, в Уральской области и в Мелитопольском округе.

Все лавы, если их размельчить, представляют собой более или менее сильные цемянки.

< В меню >

Искусственные добавки (цемянки).

1. Измельченные (гранулированные) шлаки доменных печей сами по себе могут обладать

гидравлическими (слабыми) свойствами, но смешанные с известью дают хорошие гидравлические растворы.

Измельчают (гранулируют) их обыкновенно при выпуске в расплавленном виде из доменной печи сильной

струей воды, которая охлаждает их, разбивая струю шлака в мелкий песок. Лучшими будут шлыки

известково-глинистые (2SiO2 +

Al2O3 + 3CaO).

2. Глина – истолченная в порошок и обожженная до температуры темнокрасного каления.

Обжигают ее на чугунной плите или в котле, нетолстым слоем. Весь обжиг продолжается 5-25 минут.

При больших количествах для обжига ее устраивают особые печи. После измельчения ее еще надо просеять,

так как чем тоньше порошок, тем лучше будет действие цемянки.

Цемянками также могут служить хорошо обожженные, толченые глиняные изделия (черепица, изразцы и т.д.).

3. Древесная и каменноугольная зола, торфяная зола, битое стекло – измельченные в

порошок, представляют собой цемянки.

< В меню >

II ГРУППА.

Гидравлические вяжущие вещества, получаемые из смеси извести или цемента с добавками, без последующего обжига.

Ко второй группе цементов относятся цементы, именуемые шлаковыми, приготовляемые из шлаков

доменных печей, и пуццолановые из так называемых естественных гидравлических добавок – и те,

и другие в смеси с известью или портландским цементом.

1. Известково-шлаковый цемент получается тщательным смешением извести с измолотыми в тонкий порошок

доменными шлаками (известковыми – основными). Количество извести колеблется от 10 до 30%. Находясь

все время под водою, сооружения из этого цемента достигают значительной крепости, но на воздухе раствор

из него легко трескается при быстром высыхании, слабо сопротивляется истиранию. От долгого хранения

цемент этот теряет свою силу.

2. Известково-пуццолановый цемент получается так же как и предыдущий, но вместо шлаков

в него входит одна из естественных гидравлических добавок.

3. Шлаковый портланд-цемент есть тщательное механическое смешивание заводским путем

портланд-цемента с измельченными доменными шлаками надлежащего состава. Весовое содержание шлаков

от 30 до 70% всей смеси. Шлаки должны быть с преобладанием извести, т.е. основные.

4. Пуццолановые портланд-цементы отличаются от предыдущего тем, что вместо шлаков

в них входят естественные гидравлические добавки. Такой цемент, состоящий из 70% портланд-цемента

и 30% диатомовой земли, давал при испытании следующие результаты:

|

Через 7 дней

|

15 кг на см2

|

на растяжение

|

|

» 28 »

|

20 » » »

|

» »

|

|

» 28 »

|

470 » » »

|

» сжатие

|

По времени схватывания он сходен с портланд-цементом.

< В меню >

ПРИГОТОВЛЕНИЕ РАСТВОРОВ.

При приготовлении каких бы то ни было растворов надо придерживаться следующих правил:

1) Материал брать возможно лучшего качества, 2) количество составных веществ раствора

должно быть вполне определенное и соответствующее качествам извести и др. частей, входящих в раствор,

3) перемешивание раствора должно быть самое тщательное, чтобы получилась масса, совершенно однородная.

< В меню >

Воздушные растворы.

Известковые растворы.

Песок, примешиваемый к раствору, должен быть чистым; величина зерен может быть различная, но обыкновенно

берут – для бутовой кладки песок покрупнее, для кирпичной – средний, для штукатурки – мелкий.

Лучше брать песок с острыми ребрами, чем округленный, так как раствор с таким песком получается более

прочным. Лучшими считаются чистые кварцевые пески. Количество песка должно быть такое, чтобы известь

заполнила промежутки и облепила песчинки. Объем промежутков между песчинками зависит от величины зерен

и вида их. Наименьший объем промежутков получается, если смешивать пески различной крупности зерна.

Обыкновенно объем промежутков между песчинками составляет от

1/3 до 2/5 всего

объема песка. Кроме того количество песка и извести соразмеряется с качеством самой извести: чем жирнее

известь, тем большее число песчинок она может связать. Так, если известь при гашении увеличивается

в объеме до 3 раз, то 1 объем известкового теста, из нее приготовленного, может принять

до 4 объемов песка; при увеличении объема до 2 1/2

раз она может принять до 3 объемов песка; при увеличении в 1

3/4 раза – 2 объема песка; до 1,15 раза – 1 объем песка.

Количество составных частей надо еще сообразовать с тем, для какой работы идет раствор. При кирпичной

кладке на воздухе среднее отношение – 1 объем извести, 3 объема песка (наибольшее количество

извести 1 на 1 1/3 песка, наименьшее – 1 на 4

1/2 песка). При средне соотношении получается очень хорошая

крепкая и прочная кирпичная кладка; при большем количестве извести получается еще более прочная и

крепкая кладка, но такой раствор твердеет чересчур медленно и имеет значительную осадку; чем больше

песка, тем скорее твердеет раствор, но при излишнем количестве песка прочность раствора уменьшается.

Для каменной (бутовой и др.) кладки, возводимой под землею, берут соотношение:

1 часть извести, 4 части песка; это – нормальное количество извести; наибольшее же будет: 1 часть

извести, 3 части песка. Такое различие происходит от того, что под землею раствор очень медленно

твердеет, вследствие недостаточного притока углекислоты: в то же время при сильном давлении возводимой

стены раствор будет сплотняться и тем его крепость увеличивается.

Можно количество составных частей определить опытом; для этого делают пробный раствор и на нем

подливают несколько кирпичей столбиком, а дня через три поднимают осторожно за верхний кирпич; при

хорошем растворе должны быть подняты 10 кирпичей; если верхний кирпич оторвется, поднимают за второй

и т.д. Раствор, который поднимет меньше 5-6 кирпичей, считается плохим. Но способ этот очень неточен.

У каменщиков существует свой способ узнавать, готов ли раствор и достаточно ли в нем песка. Они

прибавляют песок к известковому тесту до тех пор, пока при постоянном размешивании известь не перестанет

приставать к лопате и будет свободно от нее отделяться; таким образом они убеждаются, что лишней извести

в растворе нет, и вся она равномерно распределилась между песчинками.

Если хотят, чтобы раствор содержал в себе точно определенное количество составных частей, то для

приготовления его отмеривают известковое тесто и песок при помощи небольшого бездонного ящика; если же

такой тщательности не наблюдают, то отмеривают просто лопатами или, чаще всего, носилками. Песок

необходимо прибавлять постепенно, понемногу, постоянно перемешивая его лопатой до получения однородного теста.

По урочному положению (§ 357) для приготовления одного кубического метра раствора из извести,

могущей принять на один объем теста:

|

объемов песка:

|

4

|

3,5

|

3

|

2,5

|

2

|

1,5

|

1

|

0,5

|

0

|

|

требуется:

|

|

|

Кипелки, куб. метр

|

0,139

|

0,17

|

0,215

|

0,256

|

0,36

|

0,476

|

0,725

|

0,917

|

1,25

|

|

Пушонки » »

|

0,417

|

0,467

|

0,537

|

0,596

|

0,63

|

0,714

|

0,834

|

1,018

|

1,312

|

|

Теста » »

|

0,25

|

0,286

|

0,333

|

0,377

|

0,429

|

0,5

|

0,602

|

0,752

|

1,0

|

|

Песка » »

|

1,0

|

1,0

|

1,0

|

0,942

|

0,86

|

0,75

|

0,602

|

0,376

|

0

|

Рис. 11

При больших количествах раствор готовится в машинах, сходных по устройству с глиномятными.

На (рис. 11)

показана одна из таких машин –

вертикальная воронкообразная машина (т-ва Шторрер и К° в С.-Петербурге). Машина состоит из воронки

А, снизу снабженной выпускным отверстием В; в воронке помещается размешивающий механизм,

приводимый в движение при помощи рукоятки рабочими или от привода машиною. Такими мешалками значительно

ускоряется приготовление раствора, а, главное, достигается более равномерное перемешивание и

обеспечивается однородность его.

За границею устраивают целые заводы для приготовления раствора в большом количестве;

заводы эти доставляют его на постройки в готовом виде.

Песок подвозится к заводам на судах, в вагонах и пр., при помощи подъемников поднимается к машинам

и там смешивается с известью. Готовая смесь из машин грузится в специальные фургоны

(по 2 м3) и отвозятся на постройку. Первоначально дело развивалось

слабо, благодаря некоторому недоверию строителей, но впоследствие недоверие удалось преодолеть.

Уже в 1895 году в Германии существовало до 29 подобных заводов.

< В меню >

Гипсовые растворы.

Гипс может применяться в чистом виде и в смеси с песком. Так как песок уменьшает прочность раствора

наполовину, то его употребляют только для экономии.

Количество воды берется в зависимости от того, какой густоты раствор. Густой раствор употребляют

для кладки и штукатурки, жидкий – для отливок и заливок.

Для штукатурки стен и тяги карнизов требуется на 1 ведро воды 20 кг алебастра, для отливок

на 1 литр воды1) – 1,1 до 1,6 кг алебастра. Гипс высыпается в воду и

размешивается до состояния однородной массы. Когда гипс начнет нагреваться, его вливают в формы.

Если продолжать взбалтывать гипс, то он слегка загустеет и твердеет тогда не так быстро; в таком виде

его удобно накладывать в формы лопаточкой.

Скорость затвердевания зависит от качества гипса и от количества воды. Густой раствор густеет в

1 минуту, самый жидкий – в 1/4 часа, поэтому его готовят в

таком количестве, чтобы быстро употребить в дело. Затвердевший гипс можно истолочь и опять работать

с ним, и так можно поступать до 5 раз, если только гипс отличного качества; но прочность его при этом

будет становиться все меньше и меньше.

При работах штукатурных применяется известковый раствор (1:2 – 1:4) и к нему в некоторых случаях

прибавляется алебастр в количестве от 1/10 до

1/4 объемных частей. Делается это обыкновенно так: готовый

известковый раствор с одного угла ящика отгребается в сторону и в освобожденном углу понемногу

производят указанное добавление алебастра, сейчас же расходуя раствор (подробнее об этом см.

Штукатурные работы).

1) 1 литр воды – 1,00 кг.

< В меню >

Гидравлические растворы.

Растворы из гидравлической извести.

Так как гидравлическая известь при гашении не распушивается, а остается в виде комьев, то для

приготовления раствора ее после гашения необходимо измельчить. Обыкновенно ее разбивают трамбовками,

пестами или, при большом ее количестве, особыми тяжелыми бегунами, которые состоят из каменных или

каких-либо иных тяжелых колес, катающихся по кольцеобразному творилу. От разбивания куски гашеной

извести обратятся в тесто без новой подливки воды. Когда получится тесто, то в него прибавляют песок

и всю массу перемешивают1).

Если гидравлическая известь берется в порошке, то при изготовлении раствора ее смешивают с песком

насухо, а уже после смешения льют воду (см. ниже цементные растворы).

Количество приготовленного раствора не должно быть большим, так как иначе он успеет завязаться

до употребления его в дело. Количество прибавляемого песка зависит от качества извести, но, в среднем,

надо считать нормальный раствор, состоящий из двух частей по объему извести и 3 объемов песка.

Выход раствора:

|

1 ч. гидравл. извести

|

+

|

1,5 ч. песка

|

= 2,0 ч. гидр. раствора

|

|

1 » » »

|

+

|

2,0 » »

|

= 2,4 » » »

|

|

1 » » »

|

+

|

3,0 » »

|

= 3,0 » » »

|

1) Если песок не был примешан к извести при гашении.

< В меню >

Цементные растворы.

Раствор из чистого цемента без песка употребляется очень редко и только в исключительных случаях,

когда требуется быстрое отвердевание и полная непроницаемость для воды. Так, например, если при

устройстве шлюзов, фундаментов, доков и т.п. через трещины каменной кладки или как-либо иначе проходит

вода, мешающая работать, и необходимо немедленно прекратить приток ее, то употребляют чистый цемент;

его же можно употреблять при выделке орнаментов (украшений) для закрытых помещений. Во всех же других

случаях, особенно для работ, подверженных влияниям погоды, цемент смешивают с песком, иначе от

быстрого высыхания могут появиться трещины. Всегда лучше употреблять цемент медленно схватывающийся,

но для работ под напором воды, при штукатурных работах, тяге карнизов, а равно при холодной погоде

лучше употреблять не слишком медленно схватывающийся цемент.

Лучший песок для цементного раствора: 1) кварцевый, затем 2) известковый, если зерна его